О том, какую роль играют 3D-принтеры в медицине, читайте здесь.

Основные технологии 3D-печати из полимеров

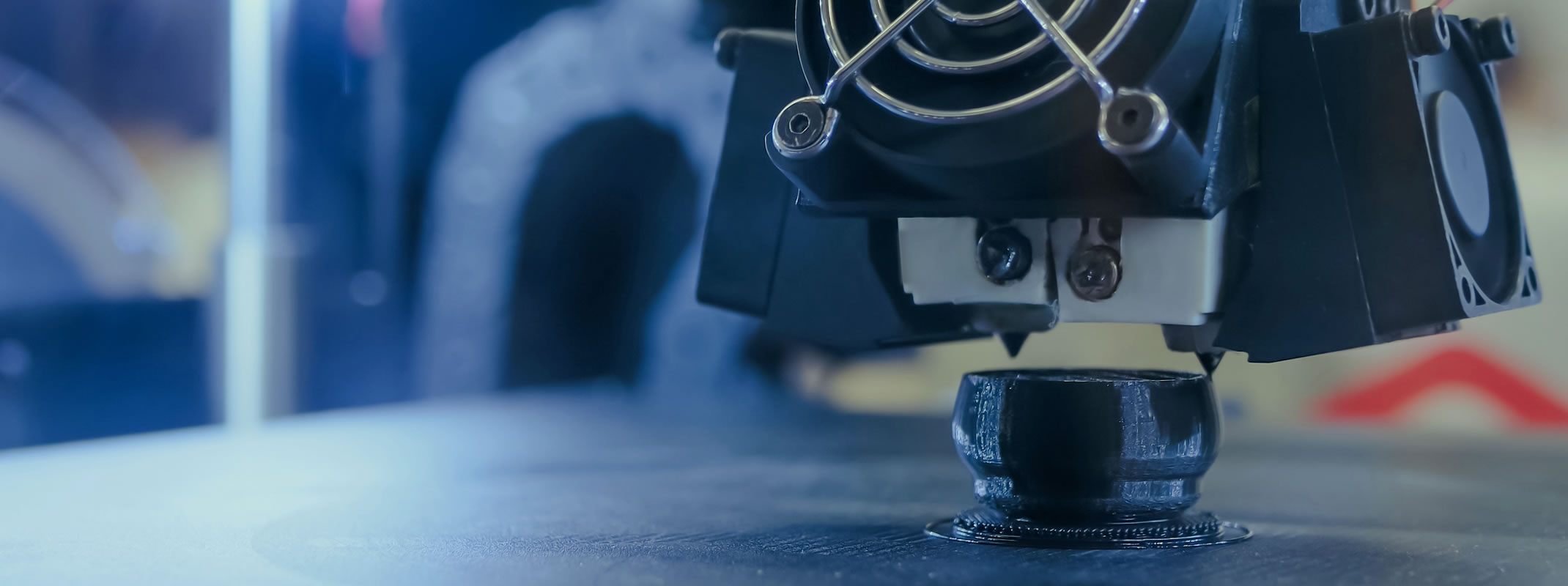

Во всех 3D-принтерах используются аддитивные технологии изготовления физических объектов (деталей или готовых изделий), основанные на постепенном добавлении материала по принципу послойного наплавления. Этим они отличаются от субтрактивных технологий, основанных на постепенном удалении материала (фрезеровка, резка, сверление), а также от прессования, литья и других традиционных методов.

В промышленности пластиковую продукцию производят преимущественно прессованием или литьем, что дает высокую точность и скорость изготовления каждого изделия. Но простота процесса ограничивается большими вложениями на начальном этапе и сложностью в «переключении» на изделия другого типа. Создание пресс-форм и литьевых форм обходится очень дорого, а их последующая модификация зачастую невозможна.

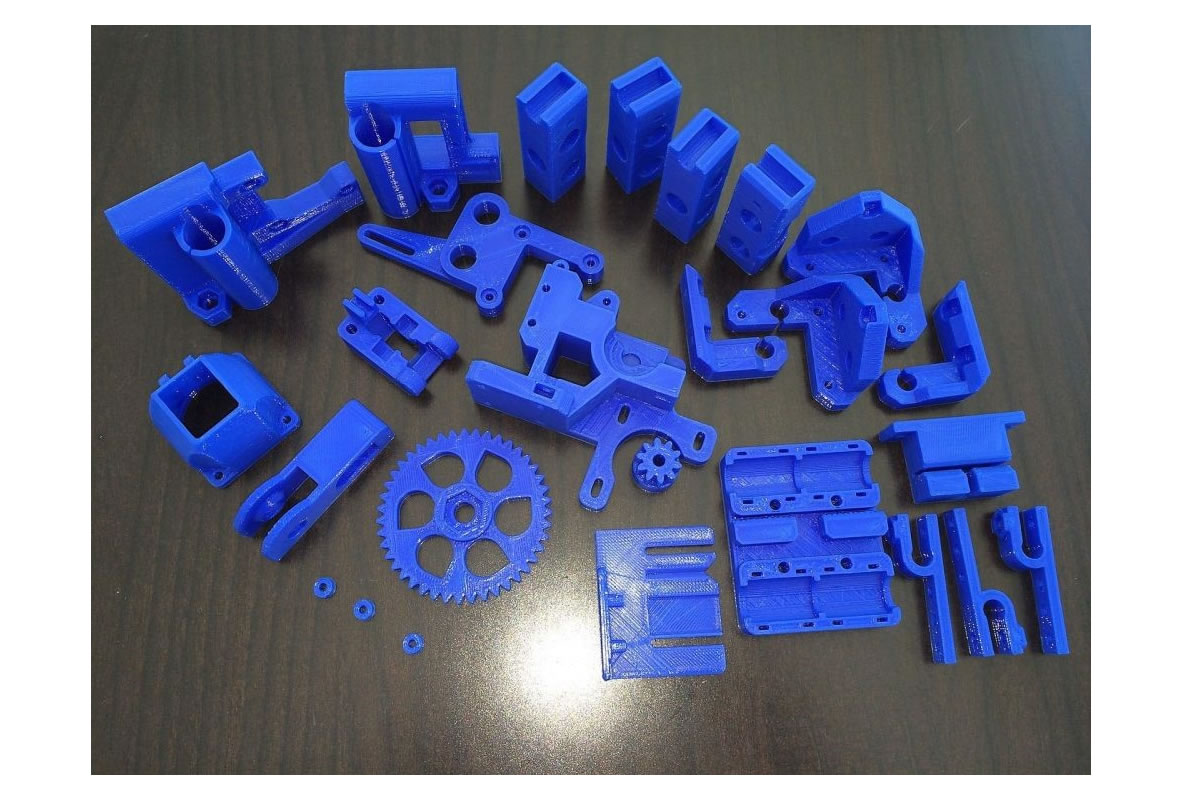

Все чаще 3D-печать рассматривается как конкурент этим методам, особенно при необходимости изготовления мелкосерийных пластиковых изделий и опытных образцов. Из некоторых полимеров можно печатать даже гибкие детали, например зубчатые приводные ремни. Как итог – 3D-печать часто используется при ремонтах ответственного оборудования в условиях отсутствия требуемых расходных материалов. Она находит применение и в дизайне – можно быстро перенести приготовленную модель из CAD-программы, передать ее фокус-группам и выбрать самую лучшую версию. Благодаря особенностям технологии, она позволяет изготавливать сложные и подвижные игрушки, головоломки и прочие бытовые изделия – от уникальных сувениров до полнофункциональных бытовых инструментов.

В настоящее время наиболее распространены три технологии полимерной 3D-печати:

- Послойное наплавление (FDM – запатентованное название, или FFF – свободный вариант названия). Особая разновидность этой технологии – крупногабаритная печать гранулами полимеров – FGF-печать.

- Лазерная стереолитография (SLA) и ее разновидность – DLP-печать.

- Селективное лазерное спекание (SLS).

![$image['DESCRIPTION']](/upload/sprint.editor/568/4damekwpkt5ln8jgh4oh9bo9qstl287b.png)

В технологии FDM в качестве расходного материала используются нити (так называемые «филаменты») из пластиков (или гранулы в FGF-печати), в SLA – фотоотверждаемая полимерная смола, в SLS – полиамидные или модифицированные порошки.

Кроме того, сейчас развивается технология PolyJet. Процесс напоминает работу обычного струйного принтера, но вместо чернильных капель 3D-принтер выдувает на область печати слои жидкого полимера. Затем они затвердевают под воздействием ультрафиолетового света (примерно так же, как стоматологические пломбы). Фирма-производитель Stratasys уверяет в возможности достижения точности печати 16 мкм.

Источник: https://top3dshop.ru/blog/podrobnyj-gid-po-vyboru-plastika-dlja-3d-pechati.html

Технология FDM (филаментная печать)

FDM-принтеры наиболее доступны: цены на бытовые модели начинаются от 20 тысяч рублей. Такой принтер позволяет печатать много и без больших затрат, наглядно учиться 3D-моделированию, находить и исправлять конструктивные ошибки, экспериментировать с разнообразными вариантами инженерных и дизайнерских решений.

Домашний FDМ-принтер – это великолепный инструмент для раннего развития и образования детей и подростков. Почти все родители считают своих детей талантливыми, но при этом покупают им готовые пластмассовые игрушки. Для развития таланта лучше дать ребенку возможность создавать игрушки самостоятельно. Как правило, такой подарок приводит ребенка в восторг.

Некоторые программы 3D-моделирования для Windows и macOS имеют простой и интуитивно понятный интерфейс, они специально разработаны для детей и начинающих пользователей. Начав с печати готовых 3D-моделей (которые родители могут выбирать на общедоступных веб-ресурсах), ребенок затем может захотеть видоизменять их, дополнять и создавать собственные. Такой подход дает фундамент технических и творческих навыков, необходимый для поступления в вузы разного профиля – от художественного дизайна до инженерного дела и информационных технологий.

FDM-принтеры позволяют свободно творить в рабочем объеме не менее 15x15x15 см, а самые продвинутые модели – не менее 40x40x40 см. Стандартными материалами являются филаменты толщиной 1,75 или 2,75 мм из разнообразных термопластов, которые могут быть практически любых цветов. Самые популярные и доступные термопласты для FDM-печати – это ABS, PLA и PET (PETT, PETG).

ABS (сополимер акрилонитрила, бутадиена и стирола) легко поддается финальной обработке ацетоном и механической обработке. Он выдерживает температуру выше 200ºС, прочен, но обладает определенной гибкостью, из него можно делать даже ручки для инструментов. Изделия из этого материала надежно достигают характеристик литых пластиковых изделий. Материал дешев и массово производится в России, доля СИБУРа на российском рынке в 2023 году составила 25%.

PLA (полимолочная кислота, полилактид) – биоразлагаемый пластик на основе молочной кислоты. Он производится из сахарного тростника, кукурузы, картофельного крахмала, целлюлозы. PLA хрупок и деформируется при температуре выше 60ºС. В медицинской и фармацевтической сфере полилактид используется для производства упаковок (блистеров), а также штифтов и хирургических нитей. Пластик PLA – один из лучших материалов для создания пробных 3D-моделей.

PET (полиэтилентерефталат) – основной материал бутылок для пищевых жидкостей. Для 3D-печати его обычно используют в виде гликолевых (PETG) или метиленовых (PETT) модификаций.

В FDM-принтерах также применяются нити из нейлона, HIPS (высокопрочного полистирола), SBS (стирол-бутадиен-стирола), полиуретана, поликарбоната. Часто используются нити из сочетания указанных материалов с добавлением наполнителей – древесной, каменной или металлической пыли. Добавление в PLA или ABS металла (50–80%) придает изделиям металлический блеск.

Филаментная печать – это один из самых доступных для освоения методов. Несмотря на кажущуюся простоту, этот метод позволяет перерабатывать в том числе и суперконструкционные полимеры, по свойствам превосходящие ряд металлов. Для изготовления некоторых медицинских изделий применяют полиэфирэфиркетон (PEEK) и поликапролактон (PCL).

Нити (филаменты) из пластика ABS. Источник: https://junior3d.ru/article/3D-printer-FDM.html

Технология SLA (лазерная стереолитография)

В стереолитографии (SLA, или SL) лазерный луч избирательно воздействует на поверхность жидкой смолы, заставляя ее затвердевать. В этой технологии рабочая платформа, на которой постепенно вырастает изделие, после полимеризации очередного слоя опускается в емкость с жидкой смолой на 50–150 мкм (толщина затвердевания слоя под действием лазера). Когда поверхность жидкого материала выравнивается, лазер создает новый слой.

Стереолитография дает наилучшее качество поверхности, но и стоит гораздо дороже FDM-технологии. Самые недорогие модели принтеров стоят от 50 тысяч рублей, а верхняя цена может достигать более 2 млн рублей. На таких принтерах можно печатать изделия очень сложной формы. Они широко применяются в сфере профессионального художественного дизайна, потому что позволяют с высочайшей детализацией создавать уникальные объекты для архитектурных и ландшафтных макетов, театрального реквизита и «большого кино».

Когда вы видите в современных фильмах витиеватые украшения в старинных нарядах вельмож или инопланетные бластеры в руках спасителей галактики, это чаще всего пластиковые модели, напечатанные на хорошем SLA-принтере и правильно раскрашенные. Для таких принтеров выпускаются даже прозрачные расходные материалы, из которых можно напечатать какой-нибудь «магический кристалл», если он должен появиться в кадре. Для полной имитации стекла после печати необходима дополнительная постобработка.

Источник: https://3dtoday.ru/blogs/molchanoff/postprocessing-of-transparent-plastics-filamentarno

В схожей технологии цифровой светодиодной проекции (DLP) в качестве источника света для затвердевания смолы вместо лазера применяется цифровой проектор. У моделей, изготовленных по технологии DLP, качество поверхности уступает SLA-моделям, зато DLP-принтеры печатают намного быстрее, чем лазерные.

Технология SLS (селективное лазерное спекание)

В этой технологии мощный лазер используется для спекания мелких частиц полимерного порошка, иногда с упрочняющим наполнителем. Процесс осуществляется так: на верхнюю часть платформы внутри рабочей камеры наносится тонкий слой порошка. Порошок нагревается чуть ниже температуры плавления исходного материала, чтобы облегчить его спекание лазерным лучом. Лазер сканирует поперечное сечение 3D-модели, нагревая порошок до температуры плавления материала, и частицы соединяются вместе, постепенно образуя монолитный твердый объект. Затем платформа опускается в рабочую камеру на один слой, толщина которого составляет 50–200 мкм. На поверхность модели наносится очередной слой порошка, и процесс повторяется.

Пластиковые изделия, созданные с помощью 3D-печати по технологии SLS, имеют превосходные механические характеристики: их прочность сравнима с прочностью таких же пластиковых изделий, отлитых под давлением. Цена SLS-принтеров начинается от 2 млн рублей.

Технологию SLS повсеместно используют в промышленности, в том числе для массового производства деталей машин и механизмов. Ее используют и в медицине, прежде всего в стоматологии, чтобы печатать зубные протезы из металлоглины – порошковой смеси металла с органическим связующим.

Источник: https://top3dshop.ru/blog/podrobnyj-gid-po-vyboru-plastika-dlja-3d-pechati.html

За последние 20 лет технологии пластиковой печати получили мощное развитие. Все больше новых полимеров находит применение в этой индустрии. Уже сегодня 3D-печать постепенно встраивается в стандартные технологические цепочки производства промышленных, медицинских и бытовых товаров.

Можно предположить, что рано или поздно 3D-принтеры станут обычным видом офисного и домашнего оборудования вслед за компьютерами, принтерами и сканерами, а созданные с помощью 3D-принтеров изделия будут использоваться каждым человеком в повседневной жизни. Не хотите стать частью огромного комьюнити и попробовать?

О том, какую роль играют 3D-принтеры в медицине, читайте здесь.