Высокие требования к упаковке ССС становятся особенно актуальными по мере роста российского рынка строительных материалов. В 2023 году объем производства цемента в стране увеличился более чем на 3,5%. В связи с развитием индивидуального жилищного строительства продолжает расти спрос на пакетированную продукцию.

Сухие строительные смеси боятся сырости, поэтому требуют особого подхода. Во многих случаях привычные бумажные крафтовые мешки, несмотря на яркое оформление и маркировку, уже не устраивают ни розничных, ни оптовых потребителей. Альтернатива – более надежная полимерная упаковка, которая не рвется так легко, как бумажная. Фокус внимания потребителей постепенно смещается в сторону современных полипропиленовых мешков (ПП-мешков) коробчатого типа с клапаном. Это тренд, подтвержденный мировым опытом тарирования цементных и других сухих строительных смесей.

Высокотехнологичная упаковка – защита от контрафакта

Полипропиленовые мешки коробчатого типа с клапаном пришли на российский рынок фасованных ССС сравнительно недавно. Потребители, привыкшие покупать смеси в бумажных мешках, поначалу с недоверием отнеслись к товарам с прежними наименованиями, но в новой таре: а не контрафакт ли внутри?

На самом деле ПП-мешки – хорошая защита от контрафакта. Как известно, на рынке сухих цементных смесей сегодня присутствует до 20–30% кустарной продукции под видом солидных брендов. Но ее продают именно в бумажных мешках, потому что их с псевдофирменной запечаткой легко заказывать на стороне и расфасовывать «на коленке». С полипропиленовыми мешками такой фокус не пройдет. Эти мешки, тем более коробчатой формы, невозможно изготавливать в кустарных условиях. Влагостойкое волокно, из которого они сделаны, производится по сложной технологии плетения полипропиленовых нитей с последующей ламинацией другими полимерами. Для производства ПП-мешков необходимо специализированное оборудование и сырье. Кроме того, при производстве этой упаковки выдерживается строгая отраслевая цепочка, в которой каждое звено отвечает за свой технологический процесс. Российские производители ПП-мешков используют оборудование Starlinger и полимерное сырье СИБУРа.

Скольжение преодолено

Многие марки полипропилена имеют гладкую поверхность, которая хорошо скользит и приводит к трудностям при паллетировании. Производители ПП-мешков для ССС, вместе с поставщиком производственного оборудования Starlinger, решили эту проблему с помощью специального клеевого полипропиленового покрытия с микрочастицами с внешней стороны мешков. Запатентованная технология GripTEC широко используется зарубежными производителями полимерной упаковки и начинает осваиваться в России. Используя эффект сцепления для силовой фиксации и повышения коэффициента трения, она препятствует случайному соскальзыванию груза с паллет и предотвращение его повреждения.

Обработанные по новой технологии поверхности мешков как в лабораторных исследованиях, так и в условиях эксплуатации показали значительное (в 2–3 раза) увеличение сопротивления скольжению. Это позволило вдвое увеличить допустимый угол наклона пакетируемых сыпучих грузов, включая ССС. Кроме того, новая упаковка показала высокую устойчивость к пылению поверхности.

Внедрение без лишних затрат

Еще один миф – сложность внедрения полимерной упаковки. Опасения производителей ССС по поводу высокой стоимости новой технологии совершенно беспочвенны. Дело в том, что основные затраты ложатся на плечи производителей полипропиленовой ткани и мешков, а фасовочные линии модернизируются простой перенастройкой оборудования.

По данным Starlinger, для цементных заводов переход с бумажных мешков на полипропиленовые почти ничего не стоит. Затраты на набор деталей для приладки более тонкого и эластичного материала ничтожны в сравнении с перспективной выгодой. Процесс фасовки сыпучей продукции остается практически неизменным. Как правило, для перехода с бумажных на полипропиленовые мешки коробчатого типа достаточно минимальной переналадки фасовочной линии, ее замена не требуется. У Starlinger есть опыт комплексного сопровождения подобных проектов.

Отраслевой подход: гарантия качества и оперативности решений

Отраслевой подход в производстве упаковки, в том числе полипропиленовых коробчатых мешков, позволяет оперативно решать задачи по совершенствованию конечного продукта. Заинтересованные стороны изучают ситуацию со всех сторон, вносят изменения в рецептуру, принимают решения о целесообразности закупки нового оборудования и о дополнительных настройках имеющегося парка станков. Именно так, на принципах синергетического взаимодействия, построена схема производства полипропиленовых мешков в России.

«В производстве упаковки мы придерживаемся отраслевого подхода, – комментирует Елена Мальцева, руководитель отраслевого маркетинга СИБУРа в сегменте упаковки. – В этой цепочке есть производитель гранул, поставщик оборудования, производитель упаковки, производитель конечного продукта (например, ССС) и крупные DYI-сети. Это разные компании, которые взаимодействуют друг с другом в вопросах анализа рынка, организации производства, упаковки и доставки. И есть потребитель, мнение которого о конечном продукте интересует абсолютно всех участников процесса. Если выявляются недочеты, то они оперативно устраняются путем быстрого совместного поиска оптимальных решений. Это вопрос общей заинтересованности в результате».

Решить критические проблемы рынка можно только в такой синергии, показывает практика СИБУРа, который производит гранулы полипропилена для ПП-мешков. Специалисты научно-исследовательского центра «СИБУР ПолиЛаб» не только участвуют во всех испытаниях готовой продукции, но и создают технические решения по совершенствованию полимерных материалов. Недавно они разработали специализированную марку полипропилена для производства мешков коробчатого типа на высокоскоростных линиях – SIBEX PP H053 FF/3.

«Мы перед собой поставили задачу создания универсальной марки для изготовления мягкой тканой упаковки, подходящей как для тяжелых, так и для легких нитей, – комментирует Юлиан Пширков, главный эксперт направления «Продуктовое развитие базовых полимеров» центра «СИБУР ПолиЛаб». – Было предложено и омологировано решение, которое обеспечило высокую производительность линий при сохранении физико-механических свойств нитей на уровне марок-лидеров индустрии. Наша новая марка обладает улучшенной молекулярной архитектурой, которая облегчает процесс переработки, а также способствует снижению энергозатрат».

СИБУР принимает активное участие в реализации инвестиционных проектов партнеров, применяя инструменты программы «Инвестиционный форсаж» в рамках освоения нового рынка.

Один из важнейших вопросов, который специалисты СИБУРа решают совместно с партнерами – разработка нормативной документации. Так, в августе 2023 года появился межгосударственный ГОСТ 34971-2023 на упаковочные материалы из полипропилена. В качестве ориентиров были выбраны ГОСТ 2226-2013 на бумажную упаковку и ГОСТ 30515-2013 «Цементы» (самый жесткий в вопросах хранения и перевозки сухих строительных смесей). Новый документ является поддерживающим для ГОСТа 30515 и регламентирует требования к полипропиленовым мешкам, в том числе предназначенным для хранения и транспортировки сухих строительных смесей.

Работы над ГОСТом велись несколько лет, при этом учитывались соответствующие стандарты нескольких государств (Кыргызстана, Казахстана, Узбекистана, Беларуси, Армении), а также реалии рынка, запросы потребителей и возможности производителей новой упаковки. Положения нового документа прошли все необходимые согласования в комитетах по стандартизации шести стран и только потом были оформлены как официальный нормативный документ.

«Фактически ГОСТ 34971-2023 может считаться новым стандартом отрасли, вводящим в оборот актуальные методики оценки качества материалов, – рассказывает принимавший участие в разработке Юлиан Пширков. – На него могут ссылаться производители не только мешков, но и других изделий из пластмасс и полипропилена. Во-первых, ГОСТ 34971-2023 ограждает рынок от появления контрафактной продукции (то есть выводит с рынка изделия, которые не соответствуют заявленным в нем критериям), а во-вторых, дает конкретные методические решения по оценке многих параметров. Например, до этого в России не было методик оценки УФ-стабильности ПП-изделий и нормативов оценки качества печати на пластике».

Плюсы без минусов

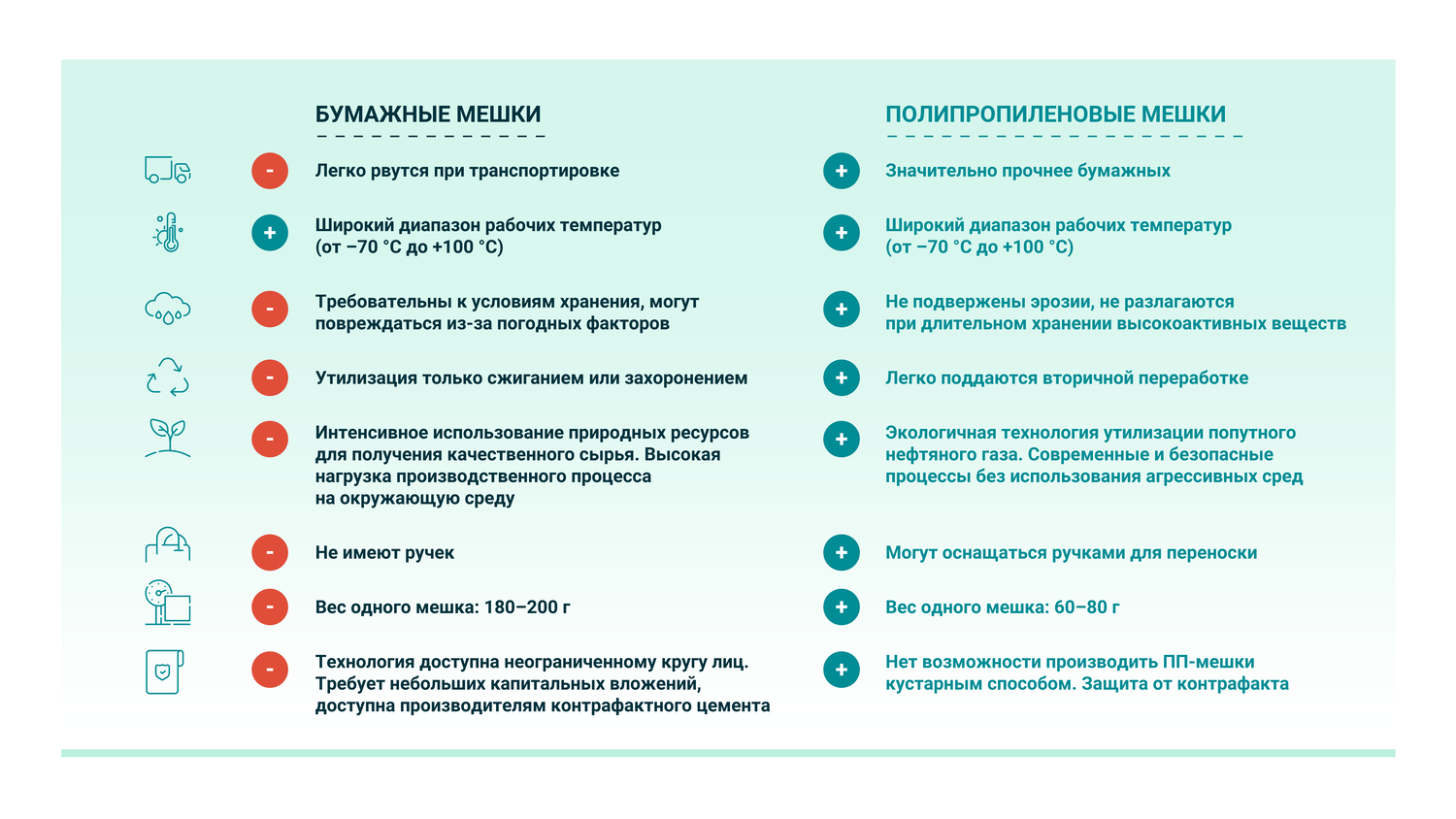

Итак, почему производители сухого цемента выбирают полипропиленовые мешки коробчатой формы? Кроме рассмотренной выше защиты от подделок и актуального ГОСТа, у этого вида упаковки есть еще ряд бесспорных достоинств, подтвержденных результатами многочисленных испытаний и международным опытом эксплуатации.

Большой опыт практического применения. Полипропилен – это термопластичный материал, отлично зарекомендовавший себя в производстве упаковки для различных отраслей промышленности и сельского хозяйства. В результате многолетнего совершенствования рецептур полимера и оптимизации формы мешков их производители добились великолепных характеристик, которые оказались востребованы и в строительной отрасли. Даже на примерах одежды и бытовых сумок все знают, как надежны вещи из полипропилена, особенно если сравнивать их с бумажными.

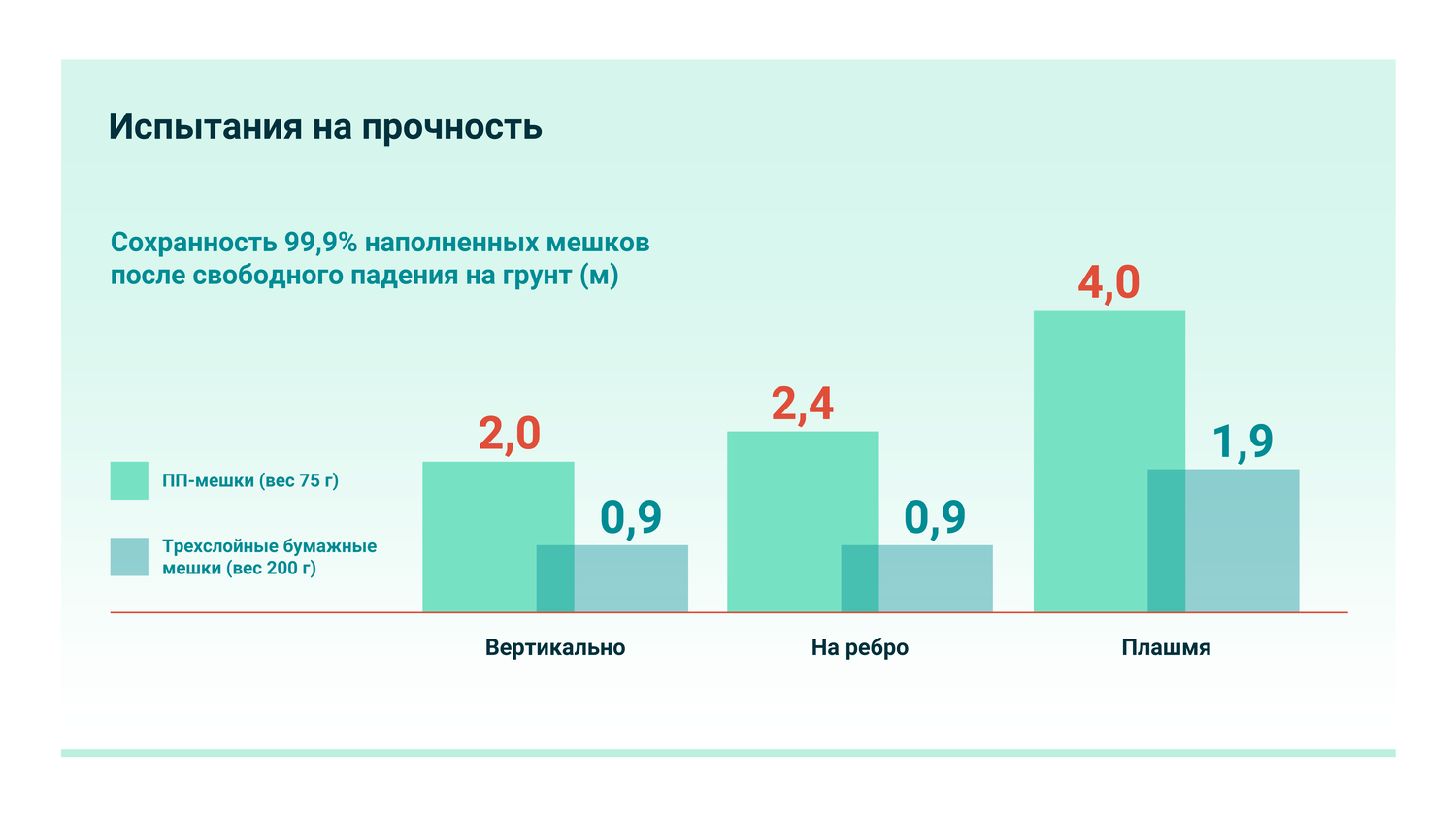

Прочность. Полипропиленовые мешки при меньшем весе обладают повышенной прочностью и выдерживают высокие механические и ударные нагрузки. Лабораторные испытания показали, что в 99,9% случаев упаковка остается целой даже при падении с высоты нескольких метров. В сравнении с 200-граммовым трехслойным бумажным мешком 75-граммовый коробчатый мешок из полипропилена в 2–4 раза прочнее, в зависимости от позиции падения.

Глава представительства Starlinger в России Владимир Черепенин рассказал о сложной системе испытаний, которую проходят коробчатые полипропиленовые мешки: «Кроме дроптеста, обязательны испытания на натяжение, на разрыв, на сохранение свойств продукта при хранении. Мы фиксируем и анализируем показатели не только по результатам лабораторных испытаний, но и по результатам эксплуатации, поддерживая обратную связь с потребителями».

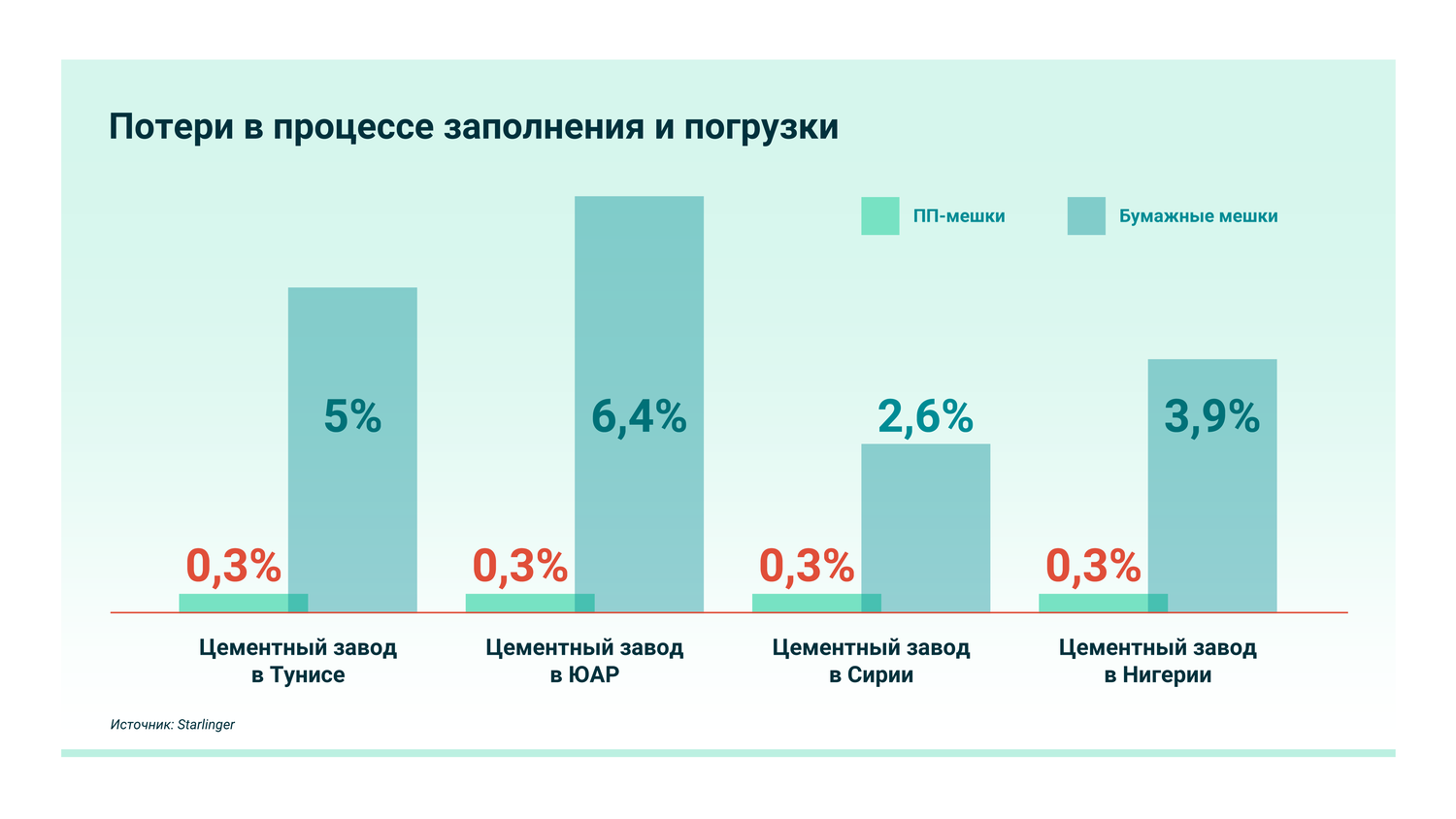

При фасовке в бумажные мешки российские производители цемента закладывают от 3% до 4,5% потерь «на разрыв» при транспортировке и хранении. Опыт использования полипропиленовых коробчатых мешков на четырех цементных заводах в разных странах показал снижение таких потерь до десятых долей процента.

Влагостойкость и термостойкость. Полипропилен влагостоек, не подвержен гниению и воздействию солнечных лучей. Полипропиленовый коробчатый мешок сохраняет все характеристики ССС неизменными в течение полугода, тогда как бумажный – не более 2 месяцев.

Удобная форма и оптимальный фасовочный размер. Коробчатая форма полипропиленовых мешков позволяет рациональнее хранить товар на складах (штабелировать) и придает мешкам устойчивость в процессе строительных работ даже на неровных поверхностях, например на грунте. Это предохраняет ценный материал от рассыпания. ПП-мешок стандартного размера (50 х 60 х 11 см) считается оптимальным и экономит площадь штабелирования.

Легкость. Полипропиленовый коробчатый мешок почти не увеличивает вес транспортируемой в нем продукции. Более того, производители продолжают работать над уменьшением веса. В перспективе вес полипропиленовых мешков без потери жесткости и других полезных свойств может снизиться с 75 до 65 г. Это сократит затраты на сырье, снизит себестоимость упаковки и расход топлива при транспортировке.

Экологичность. Это очень ценное качество материала новой упаковки, который своим рождением обязан высокотехнологичной переработке попутного нефтяного газа (ПНГ), выделяемого при добыче нефти. Ранее ПНГ сжигался в факелах около нефтяных скважин, а теперь перерабатывается в полезную продукцию. При этом мешки из полипропилена не токсичны, не выделяют вредных веществ и пригодны для вторичной переработки. В результате измельчения, переплавки и сортировки из них производятся полипропиленовые гранулы, которые снова используются для изготовления аналогичной готовой продукции.

Компания Starlinger поставляет оборудование для переработки использованных ПП-мешков. В частности, в России такое оборудование есть у компании «КОНТИ». В составе новой упаковки может присутствовать до 30% вторичного материала без потери качества.

Несмотря на устоявшиеся стереотипы об экологичности бумаги, бумажные мешки в этом отношении сильно проигрывают. Дело в том, что процессы их производства и утилизации сопровождаются обильными вредными выбросами и требуют немалых затрат на обеспечение экологической защиты. А вторичная переработка и вовсе невозможна.

Полипропиленовые мешки коробчатой формы экологичнее бумажных еще и потому, что снижают затраты топлива при транспортировке и уменьшают количество цемента, попадающего в окружающую среду при перевозке и хранении. В сравнении даже с самыми лучшими бумажными мешками ПП-мешки выигрывают почти по всем параметрам.

Секреты производства

ПП-мешки отличаются влагостойкостью и прочностью благодаря плотной структуре плетения полипропиленовых рафийных нитей в сочетании с ламинацией полиэтиленом и полипропиленом, которая нужна не только для защиты от влаги, но и для эффектного брендирования. Для тех ССС, которые предполагается долго хранить на открытом воздухе, разработаны марки материалов с повышенной защитой от ультрафиолета.

ПП-мешки изготавливаются на уникальном оборудовании бесшовным способом. Высокопроизводительная сборочная установка Starlinger преобразует полипропиленовые рукава в мешки с прямоугольным дном, используя технологию термосварки. Кроме поставок оборудования, компания Starlinger предоставляет производителям мешков дополнительные технические средства, необходимые для улучшения свойств конечной продукции.

Большинство исследований о практике применения ПП-мешков опирается на данные иностранных компаний. Но уже к концу 2024 года на основе результатов работы российских производителей полипропиленовой основы и готовой упаковки можно будет сделать выводы о результатах и перспективах развития производства коробчатых мешков из полипропилена в России.

Комментарии (0)