Полимеры в автомобилестроении: секрет популярности

В современном автомобильном производстве применяют около ста видов полимеров с разными техническими характеристиками. По объемным показателям автомобиль может на 50% состоять из полимеров, а в весе среднестатистической легковушки они занимают порядка 10%.

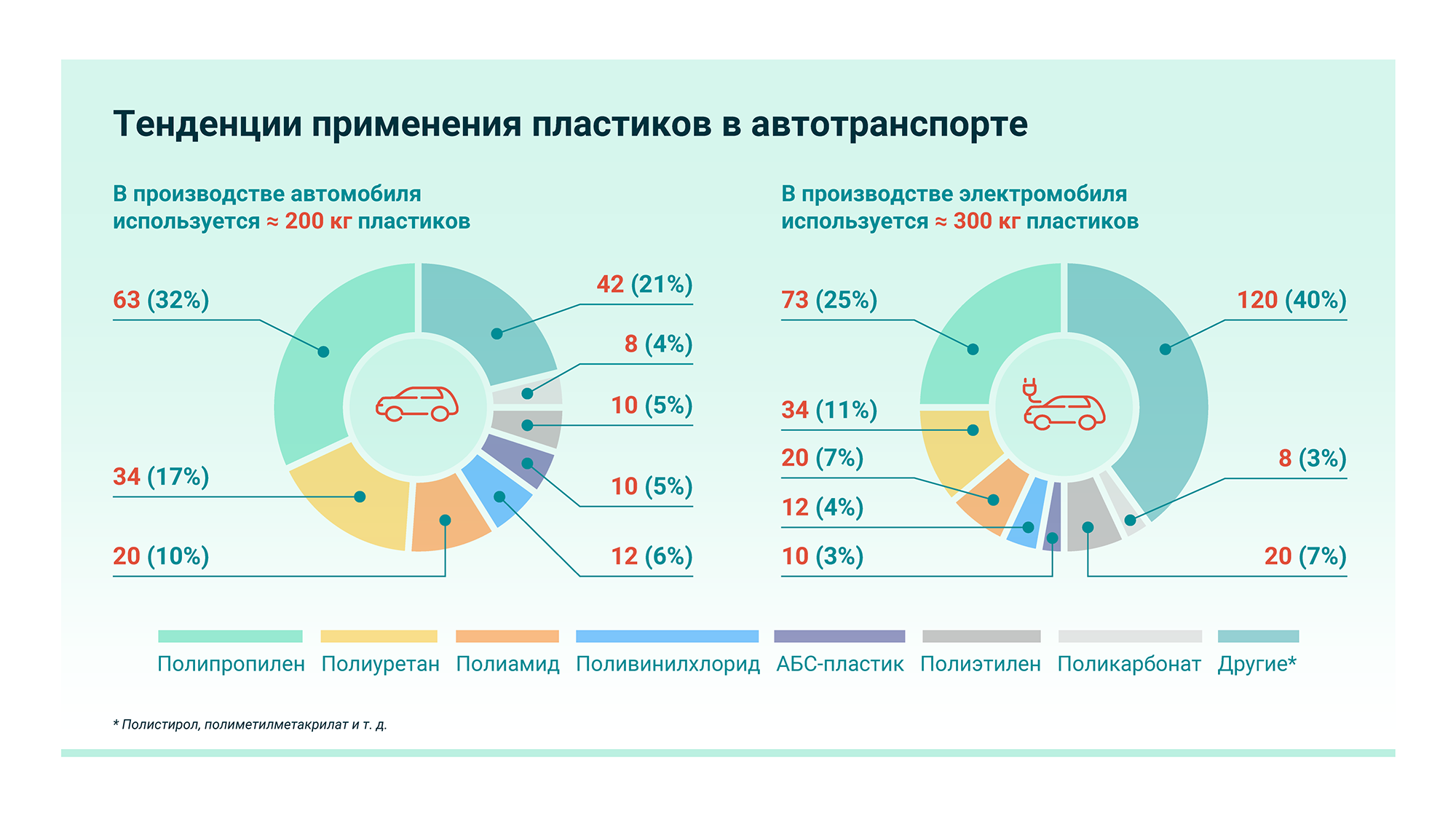

Чем современнее конструкция автомобиля, тем больше в нем полимеров. В легковом автомобиле с ДВС используется около 200 кг пластиков, а в электромобиле – 300 кг. На долю полиэтилена (ПЭ) в среднем приходится от 5% до 7% полимерных материалов, на долю полипропилена (ПП) – от 25% до 32%. Новейшие модификации ПП в электромобилях все чаще используются как инженерные (конструкционные) пластики.

Популярность полимеров в автомобилестроении определяется уникальными свойствами этих материалов:

- Легкость. Пластики значительно легче применяемых в автомобилестроении металлов, но обладают достаточной для многих компонентов механической прочностью. Это важно, в частности, для удешевления эксплуатации транспорта. Пластики позволяют минимизировать расход топлива: при снижении веса автомобиля на 10% ежегодная экономия топлива может составить от 4 до 8%.

- Отсутствие риска коррозии. Для сырого и холодного климата во многих регионах России это свойство особенно актуально, так как обеспечивает долговечность деталей и автомобиля в целом.

- Технологичность. Полимеры легко поддаются обработке и позволяют создавать очень сложные по форме детали. Эту функциональную особенность высоко ценят и инженеры, и дизайнеры. Себестоимость поточного изготовления сложных пластмассовых деталей в 2–3 раза ниже, чем металлических аналогов.

- Перерабатываемость.

Полипропилен – уникальный и многоликий

Каждый вид полимеров обладает своим уникальным комплексом характеристик, определяющих его место в автомобиле. Полипропилен и полиэтилен – не исключение. Используемый повсеместно полипропилен называют «королем пластмасс». По объему производства среди полимеров его обгоняет только полиэтилен, и то за счет высокой востребованности в сегменте упаковки. В автомобильной промышленности доля производных полипропилена достигает 32% среди всех автопластиков. Лишь немного меняя молекулярную структуру этого полимера, можно получать материалы с широким спектром свойств: от эластичных резинок до высокопрочных полимерных изделий.

Показатели |

ПП блок HCPP |

ПП блок R-TPO (панели дверные) |

ПП МН компаунд (бампер) |

ПП СВ 40 Жесткие элементы |

|---|---|---|---|---|

ПТР, г/10 мин |

30 |

25 |

35 |

2,5 |

Плотность, г/см3 |

0,90 |

0,90 |

1,00 |

1,23 |

Модуль, МПа |

1500 |

1000 |

1700 |

9000 |

Изод. кДж/м2 +23оС |

8 |

40 |

40 |

12 |

Изод. кДж/м2 -20оС |

3 |

8 |

8-10 |

12 |

CLTE (cm/(cm oC) |

15 х 10Е-5 |

12 х 10Е-5 |

8 х 10Е-5 |

2,5 х 10Е-5 |

HDT (0,45 МРа), oС |

100 |

80 |

100 |

160 |

Полипропилен необходим для создания деталей интерьера и экстерьера, таких как обшивка салона, приборные панели, бамперы и т. д. При невысокой плотности полипропилен обладает достаточной прочностью, нулевой водопроницаемостью, устойчивостью к ударным нагрузкам и высокой теплостойкостью, что позволяет применять его даже для создания элементов подкапотного пространства, таких как трудногорючие трубки, а также подкрылков и других элементов, требующих износостойкости материала.

Полиэтилен чаще всего применяется в производстве бензобаков и других емкостей, элементов систем кондиционирования, пленок, защитных покрытий и элементов салона.

Специалисты СИБУРа, изучая опыт иностранных автопроизводителей, ищут пути замещения труднодоступных инженерных пластиков специальными марками полипропилена, а также разрабатывают технологии производства стеклоармированных полипропиленов, способных заменить металлы и конструкционные термопласты. Не снимаются с повестки востребованные в автомобильной индустрии полипропиленовые материалы с высокой эластичностью и прозрачностью. А дизайнеры уже подсказывают новые подходы к обустройству салонов машин с использованием вспененного полипропилена.

Партнерство и кооперация – гаранты эффективности отечественных решений

К 2022 году большинство российских автопроизводителей оказались зависимы от западных технологий и продуктовых стратегий, в том числе и по применению полимеров. В России действовали общие спецификации и единая система аккредитованных лабораторий, закупались европейские материалы. После введения санкций российские автозаводы лишились не только привычного импортного сырья, но и доступа к лабораторным исследованиям. Это подтолкнуло их к выстраиванию собственных стратегий, самостоятельному формированию требований к продукции, подбору альтернативных партнеров и поставщиков, развитию собственных лабораторий.

Российские производители полимеров с готовностью откликнулись на запросы потребителей по локализации производства автомобильных компонентов. СИБУР, основываясь на потребностях транспортной отрасли, сформировал воронку проектов развития спроса с общим потенциалом реализации своих продуктовых решений более 150 ттг к 2028 году. С начала 2022 года компания осуществляет разработку и внедрение новых марок полимеров с потенциалом более 90 ттг для импортозамещения критически значимых для производства автокомпонентов продуктов. В частности, в 2023 году «СИБУР ПолиЛаб» нашел технологическое решение для надежного предотвращения «тигровых полос» на поверхностях изделий из пластика и разработал ряд специальных марок: полиэтилен для изготовления топливных баков методом ротоформования, полипропилен для изготовления абсорберов, блок-сополимер для ударопрочных компаундов, трудногорючие пластики на основе ПП для применения в грузовиках. Все эти новинки находятся на разных стадиях лабораторных испытаний или омологации.

Напомним, что ранее СИБУР успешно вывел на рынок специальные марки полимеров для производства автокресел, аккумуляторов, фар, бамперов и других автокомпонентов. В актуальном R&D-портфеле компании находятся 85 проектов для автомобильной отрасли, и полипропилены с полиэтиленами занимают в них не последнее место.

Сегодня для автомобильной индустрии критически важно не только нарастить количественные показатели производства пластиков, но и сохранить мировой уровень их качества, в том числе полипропиленов с применением компаундов. Ранее иностранные автомобильные компании, размещавшие производства в РФ, не навязывали конкретных изготовителей необходимых материалов, поэтому российские компаундеры не видели смысла вкладываться в разработку. Сегодня спрос на полимерные компаунды в России растет в среднем на 3–4% в год, а их производители уже предлагают индивидуальные (кастомизированные) материалы и решения. Так, крупнейший в России производитель компаундов НПП «ПОЛИПЛАСТИК» предлагает свыше 280 марок свой продукции для отечественного автомобилестроения. Однако до сих пор, во многом из-за недостаточного развития российской малотоннажной химии, существуют проблемы с добавками для компаундирования полимеров. СИБУР совместно с партнерами ищет пути решения этих проблем.

Холдинг и его исследовательское подразделение «СИБУР ПолиЛаб» не прекращают бенчмарк-анализ мировых трендов и доработку собственных полипропиленовых блоков для замены импортных материалов. Для успешного продвижения этих работ необходимо отладить собственные технологии, преодолеть дефицит некоторых материалов, отработать и удешевить системы испытаний, тестирований и сертификации, а также наладить кооперационные связи с компетентными компаундерами и взаимодействие с производителями изделий.

Сегодня в числе партнеров холдинга – отечественные автогиганты, такие как КАМАЗ и АвтоВАЗ, а также крупнейшие российские производители автокомпонентов, включая MGC Group. Это позволяет СИБУРу предлагать взаимовыгодные схемы сотрудничества и разрабатывать совместные решения адресно, для конкретных моделей и условий эксплуатации. Так, только с КАМАЗом весной этого года было рассмотрено 25 перспективных совместных проектов.

Динамизировать процессы внедрения новых полимерных решений может господдержка производства отечественных автомобильных комплектующих в рамках федеральной программы «Автокомпоненты». На эти цели до конца 2024 года Фонд развития промышленности планирует направить порядка 160 млрд рублей.

Комментарии (0)