В ответ на запросы отрасли

Из 2,3 млн тонн полимеров, ежегодно потребляемых строительной отраслью России, около 70% обеспечивается поставками СИБУРа. Полимерные звукоизоляционные материалы получили широкое распространение в строительной отрасли: от устройства дорожной инфраструктуры с шумозащитными экранами до возведения зданий. В этой статье мы рассматриваем только одну большую сферу их применения — домовое строительство — и возможности повысить базовый уровень звукоизоляции стен, перегородок, полов, потолков.

Чтобы правильно подобрать материалы для звукоизоляции, важно понимать, с каким типом шума предстоит работать: ударным, воздушным или структурным. От этого напрямую зависит выбор технологии и состава изоляционной системы. По принципу действия звукоизоляционные материалы можно разделить на две группы:

1) демпфирующие и виброизоляционные материалы уменьшают передачу вибраций, которые лежат в основе ударного и структурного шума. Обычно отличаются высокой плотностью, эластичностью и способностью поглощать энергию колебаний;

2) звукопоглощающие материалы снижают энергию воздушного шума, преимущественно в средне- и высокочастотном диапазоне. Они имеют выраженную пористую, волокнистую или ячеистую структуру, за счет которой рассеивают и преобразуют акустическую энергию в тепло.

В чистом виде демпфирующие и звукопоглощающие материалы используются редко. В системах звукоизоляции оба типа материалов часто дополняют друг друга: демпферы уменьшают вибрационные воздействия, а поглотители повышают эффективность конструкции в отношении воздушного шума. В ответ на запрос отрасли производители звукоизоляционных материалов предлагают рулонные, плиточные и листовые варианты исполнения конечных изделий, устроенных в виде «пирога» из демпфирующих и поглощающих слоев.

Важным требованием при выборе материалов является качество и скорость монтажа. От каркасных креплений предпочтения строителей перемещаются к более удобным и эффективным: при помощи клея, крепежных элементов или адгезионного слоя. Также ценятся небольшая толщина, легкость и гибкость звукоизоляционных элементов. Это особенно важно при защите инженерных коммуникаций, а также при устройстве кровельных и потолочных конструкций со сложными архитектурными деталями.

Одним из актуальных решений в строительной звукоизоляции стали полимерные мембраны, получившие широкое распространение в 2010-е годы и объединяющие в одной конструкции несколько материалов и принципов защиты от шума. Устроенные по принципу сэндвича, они обычно состоят из трех и более слоев: звукоотражающего (плотного, герметичного), вибродемпфирующего (вязкоупругого) и звукопоглощающего (пористого или ячеистого), к которым добавляется монтажный адгезионный слой. Эффективность звукоизоляционных материалов повышают входящие в состав «сэндвичей» клеевые слои мастик с вибродемпфирующей функцией. Именно они, поглощая и рассеивая энергию ударных вибраций, снижают уровень шума и позволяют сделать продукт более тонким и удобным в использовании при высокой функциональности. Мембраны одинаково легко крепятся к горизонтальным и вертикальным поверхностям, что делает их универсальным решением.

Большая часть полимерных звукоизоляционных материалов обладает низкой водо- и паропроницаемостью. Поскольку любое звукоизоляционное решение влияет на влажностный и тепловой режим ограждающих конструкций, его всегда проектируют в увязке с требованиями по гидроизоляции, пароизоляции, теплоизоляции и вентиляции. Поэтому многие производители указывают комбинированное назначение своих материалов — например, тепло- и звукоизоляционное либо гидро- и звукоизоляционное — в зависимости от их структуры и области применения.

Правила выбора

В жилых, офисных, общественных и промышленных зданиях допуски и рекомендации по применению звукоизоляционных материалов могут быть различными. Допустимые значения шума, требования к характеристикам и методам испытаний строительных материалов и конструкций регламентируются санитарными нормами (СанПиН), государственными стандартами (ГОСТ) и сводами правил (СП). На их основе окончательный выбор материала определяется проектной документацией.

Консервативное представление о повышенной горючести ограничивает применение полимерных материалов. Однако многие современные полимерные изделия выпускаются в трудногорючем исполнении: в их состав на стадии производства вводят антипирены или другие модифицирующие добавки, снижающие вероятность воспламенения и распространения пламени. А для отдельных материалов дополнительно применяют огнезащитные покрытия, работающие как поверхностный барьер при воздействии пламени.

В многоэтажных домах для защиты от ударного шума применяют «плавающие полы»: под бетонную стяжку укладывают тонкие эластичные полимерные демпферы, устойчивые к длительным статическим нагрузкам. Воздушные шумы дополнительно снижаются с помощью пористых и волокнистых поглотителей — они дополняют демпферный слой пола, а также зашиваются в межкомнатные перегородки и размещаются в межпотолочном пространстве над подвесными потолками.

В малоэтажном строительстве полимерные звукоизоляционные материалы применяются особенно широко — прежде всего в легких конструкциях, не обладающих достаточной массой для отражения звука и склонных к резонансам. В приоритете — кровельные системы (особенно черепичные и металлические), где внутренние полимерные слои эффективно гасят звонкий ударный шум дождя и града. Для виброразвязки несущих балок и снижения шума при ходьбе используют упругие демпферные прокладки в деревянных межэтажных перекрытиях — это предотвращает «звучание» дома как резонансного барабана. Полимерные материалы также востребованы в многослойных межкомнатных перегородках (например, схема «гипсокартон — вспененный полимер — гипсокартон»), которые при небольшой толщине обеспечивают высокие показатели звукоизоляции.

В частном домостроении оптимальные звукоизоляционные решения снижают стоимость конструкций, а также придают им дополнительные гидро- и теплоизоляционные свойства, что особенно важно с точки зрения экономичности и энергоэффективности.

Демпфер «плюс»

Ударные и структурные шумы относятся к категории вибрационных и характеризуются преобладанием низкочастотных составляющих. Ударный шум возникает при механическом воздействии на конструкции — при ходьбе, падении предметов, работе перфораторов и другого инструмента. Структурный шум появляется, когда вибрации от инженерного оборудования (лифтов, насосов, вентиляторов, трубопроводов) передаются на строительные конструкции и распространяются по ним на значительные расстояния.

Согласно СНиП, ударный шум в жилых помещениях не должен превышать 60 дБ, тогда как стандартная «голая» железобетонная плита перекрытий 140 мм показывает ударный шумовой уровень около 80 дБ. Достичь нормативных показателей позволяет использование звукоизоляционных материалов с высокой демпфирующей функцией.

Современные напольные звукоизоляционные материалы представляют собой слоистые системы, где один слой принимает на себя экранирующие функции и защиту от механических повреждений, а другие предотвращают попадание влаги, поглощают шумы и снижают ударную нагрузку.

Наиболее востребованы для этого гибкие рулонные материалы. Популярные некогда битумные покрытия повсеместно заменяют на битумно-полимерные — более прочные, эластичные, термоустойчивые и долговечные. В их состав входит битум, модифицированный полимерами, и прочная армирующая основа, например из полиэстера. Такие рулоны подходят не только для устройства полов, но и для кровель, стен и фундаментов. Например, рулонный прокладочный звукоизоляционный и гидроизоляционный материал для шумоизоляции междуэтажных перекрытий «Техноэласт Акустик Супер». Применяемая в этом материале полимерная металлизированная пленка обладает высокой стойкостью к проколу и предотвращает увлажнение звукоизоляционного слоя при укладке цементно-песчаной стяжки. «Техноэласт Акустик Супер» применяют при внутренней отделке помещений для устройства «плавающего» пола, пола с подогревом и пола по лагам, а также при установке межкомнатных перегородок в качестве прокладочного материала.

Полимерные материалы прекрасно зарекомендовали себя в подавлении структурных шумов инженерных коммуникаций. Для этого применяются многослойные листовые полимерные системы, сборная «скорлупа» из пенополиуретана, формованные изделия из вспененного полиэтилена, а также листовые и рулонные материалы из вспененного каучука.

Демпферная лента из вспененного полиэтилена (ВПЭ) широко применяется в строительстве. Она эффективно снижает передачу вибраций и ударного шума, компенсирует тепловое расширение стяжки, устойчива к влаге и не создает условий для развития грибка. Благодаря этому такие ленты используют при устройстве плавающих стяжек, теплых и наливных полов, при монтаже перегородок, а также для заполнения компенсационных зазоров вокруг инженерных коммуникаций.

Шумка «плюс»

В помещении идеальным считается фоновый воздушный шум от 25 до 30 дБ, днем он может доходить до 40 дБ, а ночью — до 30 дБ. Для поглощения высокочастотных шумов в жилых помещениях, кроме минераловатных материалов, пробковых или гипсокартонных панелей, широко используются вспененные полимеры, как с открытой, так и с закрытой ячеистой структурой: вспененные полиэтилен, пенополистирол, пенополиуретан, а также пенополипропилен. В отличие от минеральной ваты, перечисленные полимеры не выделяют канцерогенные вещества — формальдегид, стеклянную или базальтовую пыль, что крайне важно для внутренней отделки.

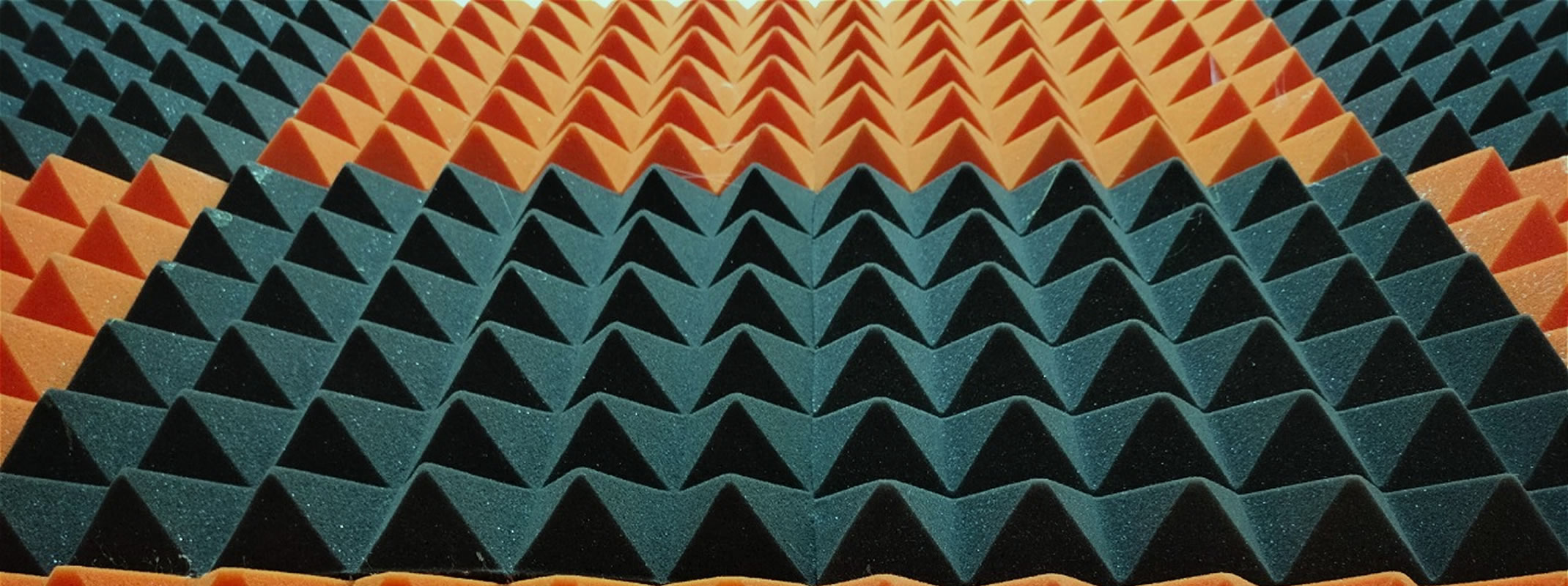

Для использования внутри помещений наиболее известны открытоячеистый акустический поролон (пенополиуретан, ППУ) и гидрофобный закрытоячеистый вспененный полиэтилен («Евроблок» и др.). Кроме отличных звукопоглощающих свойств, их отличают износостойкость, долговечность, устойчивость к ультрафиолету и растворителям, в том числе органического происхождения. Эти полимеры используются как в составе каркасных конструкций, так и в виде панельных, листовых и рулонных материалов, крепящихся непосредственно к стенам и потолкам. Они применяются для защиты от шума жилых и студийных помещений, где необходимо создать комфортную звуковую атмосферу.

Акустические панели на основе вспененного ППУ имеют малый вес, поэтому могут крепиться на любых вертикальных поверхностях, практически не утяжеляя их. Для усиления шумоподавляющих функций они часто выпускаются с ярко выраженным структурным рисунком в виде квадратов, волн или пирамид. Кроме того, в процессе производства эти материалы легко поддаются окраске, что расширяет их применение в интерьере помещений от узкофункционального до декоративного.

Минусом звукопоглощающих открытоячеистых материалов из вспененного пенополиуретана низкой плотности (до 20 кг/м³) является недостаточное сопротивление сжатию, что ограничивает их использование на горизонтальных высоконагруженных поверхностях. А вот их горючесть и гигроскопичность — моменты спорные. Вспененный пенополиуретан даже столь низкой плотности по показателям гигроскопичности сравним с минеральной ватой; он тоже обеспечивает достаточную вентилируемость помещения, но при монтаже не требует создания трудновозводимых каркасных конструкций. Открытоячеистый вспененный пенополиуретан без добавления антипиренов действительно считается горючим, но современные присадки, вводимые в сырье, переводят его в разряд слабогорючих (класс Г1) и умеренно горючих (класс Г2), не поддерживающих самостоятельное горение материалов.

Для эстетичной звукоизоляции стен, создания звукоизоляционных офисных и студийных перегородок, а также устройства оконных и дверных откосов используются современные звукорассеивающие и звукопоглощающие сэндвич-панели из двух листов плотного поливинилхлорида, между которыми располагается прослойка из вспененного полистирола или пенополиуретана. Это решение уже успешно заменяет менее практичные гипсокартон и штукатурку, а также аналогичные «сэндвичи» на основе гипсокартона. Для отделки окон достаточно толщины полимерной конструкции 10 мм, а для откосов балконных дверей и внутренних перегородок требуются панели толщиной до 32 мм.

Ставка на полипропилен

Совершенствование российских технологий производства звукоизоляционных материалов увеличивает спрос на вспененный полипропилен (ВПП, англ. — EPP). Несмотря на его популярность в мировой строительной практике, в России этот материал начал осваиваться сравнительно недавно. Благодаря своему гибкому «скелету» он показал превосходные результаты как в погашении ударных, так и в поглощении воздушных шумов.

Назовем ключевые свойства этого материала, определяющие ценность для отрасли:

- Исключительная легкость. Снижает вес готовых звукоизоляционных изделий, что важно для удобства монтажа в строительстве.

- Малая плотность. Среднее значение — 40 кг/м³. Это обеспечивает хорошую изоляцию от ударных и воздушных шумов.

- Низкое водопоглощение. Коэффициент водопоглощения — не более 2% в сутки от объема, что гарантирует стабильность характеристик и предотвращает гниение и деградацию.

- Низкая теплопроводность. Класс А по ГОСТ 7076-99.

- Термостойкость. EPP сохраняет свойства в широком температурном диапазоне до + 150°С. В производстве звукоизоляционных материалов это важно, так как гранулы не плавятся, не деформируются и сохраняют свои свойства при горячем смешивании с мастиками.

- Динамическая прочность. Материал хорошо выдерживает динамические нагрузки и легко восстанавливает форму после деформации.

- Износостойкость. Достигается благодаря закрытой структуре ячеек.

- Вспененная структура. Миллионы замкнутых ячеек работают как идеальные ловушки для звуковой энергии, преобразуя ее в тепловую и обеспечивая превосходное шумопоглощение.

- Экологичность. EPP — это чистый полипропилен. Он не содержит фенолформальдегид и другие опасные вещества, не выделяет фосген при нагревании. Изделия из EPP успешно проходят испытания и получают сертификаты экологической безопасности.

Этот набор свойств делает EPP перспективным материалом с высокой рентабельностью переработки для производителя и с низким риском рекламаций от конечного потребителя. Несмотря на сложность интеграции EPP в производственные процессы российских предприятий-переработчиков, многие рассматривают его как инвестицию, отвечающую тенденциям импортозамещения.

Руководитель направления архитектурной акустики компании «Стандартпласт» Владимир Смирнов считает, что EPP — это не просто сырье, а платформа для создания высокотехнологичных строительных систем:

«К 2022 году наше производство было уже полностью готово к запуску полного цикла производства звукоизоляционных изделий на основе вспененного полипропилена. Благодаря наличию отечественных сырьевых решений введение санкций не стало для нас проблемой. На мировом рынке вспененный полипропилен ценится за высокие показатели ударопоглощения входящей энергии. Благодаря открытоячеистой структуре материал приобретает и усиливает звукопоглощающие свойства. Вспененный полипропилен используется в производстве материала для звукоизоляции межэтажных перегородок и подложки под стяжку, так как он отлично держит статическую и динамическую нагрузку и не передает на конструкцию здания ударные и структурные шумы. В различных комбинациях с добавлением звукоизоляционных мембран этот материал также используется нами в продуктах для стен и потолка. Один из последних наших продуктов — звукоизоляционная модульная система для потолка StP MultiFrame. Ее эффективность достигается за счет общей конструкции решения, состоящей из жесткого энергопоглощающего ударопрочного формованного каркаса из вспененного полипропилена, разработанного по технологии Aerocell Technology и специального акустического наполнителя с открытоячеистой структурой по технологии EcoFoam. Данная система позволяет быстро сделать эффективную звукоизоляцию потолка в квартире, офисе и других помещениях».

Марки полипропилена, которые выпускает СИБУР, успешно заменяют ставшее недоступным импортное сырье. Именно на них основаны многие производства строительных и автомобильных изоляционных материалов. С мая 2025 года получила широкую известность новая марка Sibex PP R124/EX полипропилен с высокой прочностью расплава, специально разработанная для производства вспененных изделий, востребованных в сферах звукоизоляции, теплоизоляции и упаковки. Это пример того, как конструктивный диалог между переработчиками и производителями сырья помогает создавать продукты, точно соответствующие запросам рынка.

Комментарии (0)