Часть 2.2. Каст-пленки и БОПП-пленки

Подавляющее большинство полимерных полиолефиновых пленок производится в процессе экструзии. В зависимости от устройства экструзионной линии можно получать три основных типа пленок, которые получили наибольшее распространение:

- рукавные пленки (раздувные пленки);

- каст-пленки (плоскощелевые пленки);

- биаксиально-ориентированные пленки (БОПП-пленки).

Преимущества и недостатки каждого типа пленок и технологий их производства приведены в таблице:

Рукавные пленки |

Каст-пленки |

Биаксиально-ориентированные пленки |

|

|---|---|---|---|

Преимущества |

Сбалансированные физико-механические свойства Не требуется обрезка кромок Небольшие инвестиции в оборудование Получение толстых пленок, мешков, термоусадочных пленок

|

Высокая эффективность охлаждения Высокая скорость производственного процесса Отличные оптические свойства Низкая разнотолщинность

|

Высокая эффективность охлаждения Высокая скорость производственного процесса Отличные оптические свойства Низкая разнотолщинность Повышенная прочность

|

Недостатки |

Ухудшенные оптические свойства Высокая разнотолщинность Низкая скорость линии

|

Ухудшенные физико-механические свойства Требуется обрезка кромок Трудность регулировки ширины пленки в широком диапазоне

|

Необходимость обрезки кромок Меньшая гибкость для изменения ширины пленки Большие инвестиции Низкое сопротивление раздиру

|

Глоссарий

Экструзия – процесс формования изделий из полимеров (или композиций на основе полимеров) путем продавливания расплава через экструзионную головку с формующими каналами определенного профиля.

Разнотолщинность – нестабильность толщины пленки.

Ориентация пленки – процесс модификации пленки с целью повышения ее прочности, в ходе которого пленку в нагретом состоянии вытягивают (деформируют) в одном или двух направлениях.

В этой статье мы более подробно остановимся на технологии производства и способах применения каст-пленок и биаксиально-ориентированных пленок.

Каст-пленки

Технологическая схема производства каст-пленок и ее основные узлы

Многие технологические операции производства плоскощелевых пленок, в том числе процессы подготовки, дозирования и экструзии, аналогичны ранее рассмотренной технологии производства выдувных пленок. Мы рассказали о них в предыдущей статье. Полимерное сырье и другие компоненты рецептуры с помощью системы дозирования подаются в экструдер (или в несколько экструдеров в случае производства многослойных пленок), где под воздействием тепла и сдвиговых деформаций происходит плавление полимеров, пластикация и гомогенизация расплава.

После выхода из экструдера расплав полимера проходит фильтрацию и по расплавопроводу поступает в плоскощелевую фильеру. Существует две основные разновидности конструкции плоскощелевых фильер: Т-образные фильеры и фильеры типа «вешалка». Т-образные фильеры чаще используются для нанесения экструзионных покрытий. В фильерах типа «вешалка» реализовано лучшее распределение расплава по всей ширине, что снижает разнотолщинность пленок; такие фильеры используются в большинстве современных линий по производству каст-пленок.

![А – Т-образная фильера, В – фильера типа «вешалка» Сравнение конструкций Т-образной фильеры (А) [(1) коллектор постоянного сечения; (2) постоянная длина площадки] и фильеры типа «вешалка» (B) [(1) поперечное сечение коллектора уменьшается по мере увеличения расстояния от центральной линии; (2) длина площадки становится короче по мере удаления от центральной линии фильеры].](/upload/sprint.editor/029/eh06410eb0ax055qihiwsm4dyqsf80cc.png)

В случае соэкструзии, когда получают многослойные пленки, появляется необходимость соединения потоков расплава из нескольких экструдеров для формирования единой многослойной структуры. Для объединения слоев в плоскощелевой фильере используются два подхода. Первый подход заключается в том, что каждый экструдер подает расплав полимера в устройство для объединения, известное как фидблок. Его основная функция заключается в объединении потоков полимерного расплава таким образом, чтобы обеспечить равномерное распределение слоев перед подачей в фильеру. Большинство фидблоков обеспечивают гибкость в соотношении и количестве слоев благодаря использованию специальных заглушек, штифтов и других устройств.

Второй подход заключается в том, что потоки расплава распределяются по ширине фильеры каждый в своем канале. Как правило, это происходит в многоканальной фильере, где потоки расплава объединяются непосредственно перед выходом из фильеры. Также возможно использование нескольких плоскощелевых фильер и объединение потоков расплава сразу после выхода из фильер.

Технология с фидблоком, как правило, дешевле и универсальнее, чем технология с многоканальными фильерами. Многоканальные фильеры обычно предназначены для одной конкретной структуры пленки, то есть увеличение или сокращение количества слоев становится затруднительным. Зато многоканальные фильеры менее чувствительны к нестабильности потока и позволяют комбинировать более разнообразные по своей природе полимеры. Кроме того, многоканальные фильеры позволяют комбинировать полимеры с различными температурами расплава с минимальной теплопередачей между ними.

После выхода из фильеры расплав полимера тонким слоем подается на поливной барабан (вал) который охлаждается изнутри водой, его температура может варьироваться в диапазоне 15–70°С (для полиолефиновых пленок обычно 20–30°С). Температура расплава резко понижается от соприкосновения с барабаном до температуры ниже отверждения полимера, и в результате формируется твердая полимерная пленка. Недалеко от места выхода расплава из фильеры на поливной барабан находится вакуум-камера, создающая сильное разрежение воздуха. Это обеспечивает плотное прилегание потока расплава к барабану, стабилизирует поток расплава на высокопроизводительных линиях и тем самым минимизирует количество обрывов и срывов расплава. Дополнительно для стабилизации расплава и его охлаждения может устанавливаться воздушный нож. На высокопроизводительных линиях также устанавливаются электроды фиксации кромки, позволяющие выравнивать положение кромки на охлаждающем барабане и исключить срыв расплава на больших скоростях. В этом узле также можно установить камеру отсоса паров и иных выделений, которые возникают из-за более высокой температуры экструзии, чем при производстве рукавных пленок. Охлаждение расплава на поливном барабане имеет высокую эффективность и способствует образованию более мелких кристаллических структур по сравнению с кристаллами, образующимися при производстве выдувных пленок. Из-за этого каст-пленки имеют существенно более высокие оптические свойства.

После охлаждения пленка поступает в систему контроля толщины. В современных высокопроизводительных линиях толщина пленки измеряется с помощью емкостных, инфракрасных или радиоактивных датчиков. После измерения программное обеспечение рассчитывает разнотолщинность и подает сигнал на плоскощелевую фильеру, снабженную термоболтами, которые в зависимости от полученного сигнала нагреваются или охлаждаются, регулируя зазор фильеры в том месте, где имеются отличия в толщине пленки. Таким образом происходит постоянный контроль и стабилизация толщины, что позволяет добиться отличных показателей разнотолщинности и качества каст-пленок.

В процессе производства плоскощелевых пленок толщина краев всегда больше, поэтому операция обрезки кромок является обязательной для данной технологии. Она не приводит к образованию отходов, так как обрезанные кромки подаются обратно в экструдер.

Готовую пленку часто обрабатывают коронным разрядом для активации ее поверхности. Это необходимо, если впоследствии планируется наносить на пленку печать или другие покрытия, отличающиеся по полярности от полиолефинов. После всех вышеописанных стадий пленка направляется на намотчик, который обеспечивает ее равномерную намотку в рулоны и позволяет менять рулоны, не прерывая процесс производства пленки.

Наиболее распространенные виды каст-пленок

Наибольшее распространение получили каст-пленки из полипропилена (ПП) и полиэтилена (ПЭ). Каст-пленки из ПП в основном используются для ламинации, для упаковки продуктов питания и непищевых продуктов, для медицинских и гигиенических изделий, а также для тех сфер применения, где требуется высокая прочность. Из ПЭ обычно делают стретч-пленки, пленки для пищевой упаковки, воздушно-пузырьковые пленки, термосвариваемые слои многослойных пленок и пленки для ламинации.

Стретч-пленки

Одним из наиболее распространенных типов пленки, производимым по технологии плоскощелевой экструзии, является стретч-пленка. Стретч-пленки обладают способностью к растяжению (престретчу) на 50–500% в зависимости от марки и качества. После растяжения пленка стремится вернуться к исходному сжатому состоянию, что способствует плотной упаковке или фиксации предметов. При обмотке товаров слои пленки хорошо слипаются друг с другом, но не прилипают к товарам.

Стретч-пленки по способу применения подразделяются на ручные (обмотка грузов или товаров осуществляется вручную) и машинные – для обмотки с помощью паллетайзеров. Ручные пленки имеют толщину 15, 17, 20 мкм и небольшой престретч: 25–50%. Престретч – одна из ключевых технических характеристик стретч-пленки, которая показывает, на сколько процентов увеличится длина пленки при растяжении с сохранением ширины. Ручные стретч-пленки производятся в основном из бутенового (С4) линейного полиэтилена низкой плотности (ЛПЭНП). В производстве ручных стретч-пленок для упаковки непищевых продуктов часто применяется вторичное сырье. В основном заказчиками ручных стретч-пленок являются различные ритейлеры, аэропорты; также ручные стретч-пленки подходят для домашнего использования, например известная всем нам пищевая пленка.

Машинные стретч-пленки обычно имеют толщину 17, 20 и 23 мкм. Они в свою очередь подразделяются на три типа: Standard с престретчем 150–180%, Power с престретчем 220–300% и Super Power с престретчем более 300%. Стретч-пленки Standard и Power широко применяются по всему миру, а пленки Super Power имеют ограниченное применение. Пленки Power и Super Power изготавливаются из линейного ПЭНП с гексеновым или октеновым сомономером и металлоценового ЛПЭНП. Использование вторичного сырья при производстве таких стретч-пленок нежелательно.

Ассортимент выпускаемых на предприятиях СИБУРа полиолефинов для каст-пленок представлен в каталоге продукции в разделе «Упаковка»

Ко всем типам стретч-пленок предъявляются следующие требования:

- способность к растяжению до необходимого уровня престретча;

- прочность на разрыв;

- стойкость к проколу и раздиру;

- прозрачность;

- стягивающее усилие (усилие, создаваемое остаточным напряжением в пленке после ее растяжения при обмотке или упаковке объектов).

Виды стретч-пленок и области их применения приведены в таблице

Ручные |

Машинные |

|||

|---|---|---|---|---|

Толщина: 15, 17, 20 мкм Престретч: 25–50% Малочувствительны к качеству

|

Толщина: 17, 20, 23 мкм |

|||

Standard Престретч: 150–180%

|

Power Престретч: 220–300%

|

Super Power Престретч: более 300%

|

||

Оборудование |

Диспенсер |

Полуавтоматический паллетайзер |

Автоматический паллетайзер |

Высокоскоростной паллетайзер |

Сырье |

LL C4: до 95% Часто используется вторичное сырье

|

LL C4: до 50% LL C6 / mLL: до 30% Часто используется вторичное сырье (до 25%)

|

LL C6/8 и mLL: до 60–70% |

LL C6/8 и mLL: до 95% Вторичное сырье не используется

|

Заказчики |

Ритейлеры (дистрибуционные центры) Аэропорты Домашние потребители

|

Ритейлеры (дистрибуционные центры) Аэропорты Домашние потребители

|

FMCG Производители стройматериалов

|

|

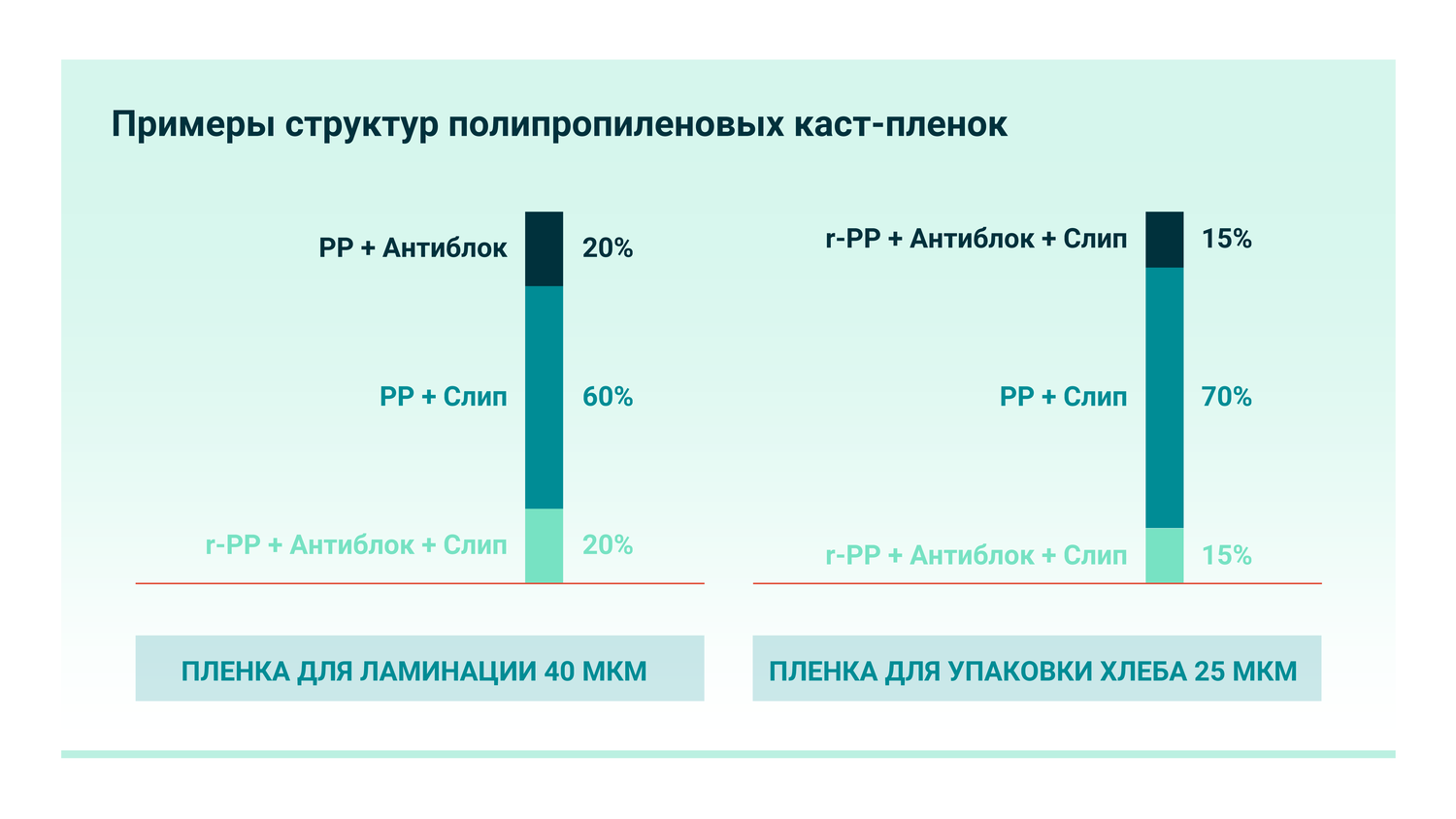

Каст-пленки на основе полипропилена (CPP-пленки)

Важная сфера применения каст-пленок – упаковка продуктов питания. Например, пленки из полипропилена широко используются для упаковки хлебобулочных изделий и для ламинации других упаковочных материалов. Структура таких пленок довольно типична – средний слой состоит из гомо-полипропилена, который обеспечивает прочностные характеристики. Наружные слои обычно содержат сополимер пропилена с этиленом или бутеном, который придает пленке термосвариваемость, а также облегчает активацию поверхности коронным разрядом для последующей печати. В рецептурах большинства CPP-пленок используются антиблокирующие и скользящие добавки для облегчения дальнейших процессов переработки (печати, ламинации, упаковки).

Ко всем типам CPP-пленок предъявляются следующие требования:

- хорошие оптические свойства (прозрачность и отсутствие дефектов);

- термосвариваемость;

- хорошие физико-механические свойства;

- активация поверхности.

Ориентированные пленки

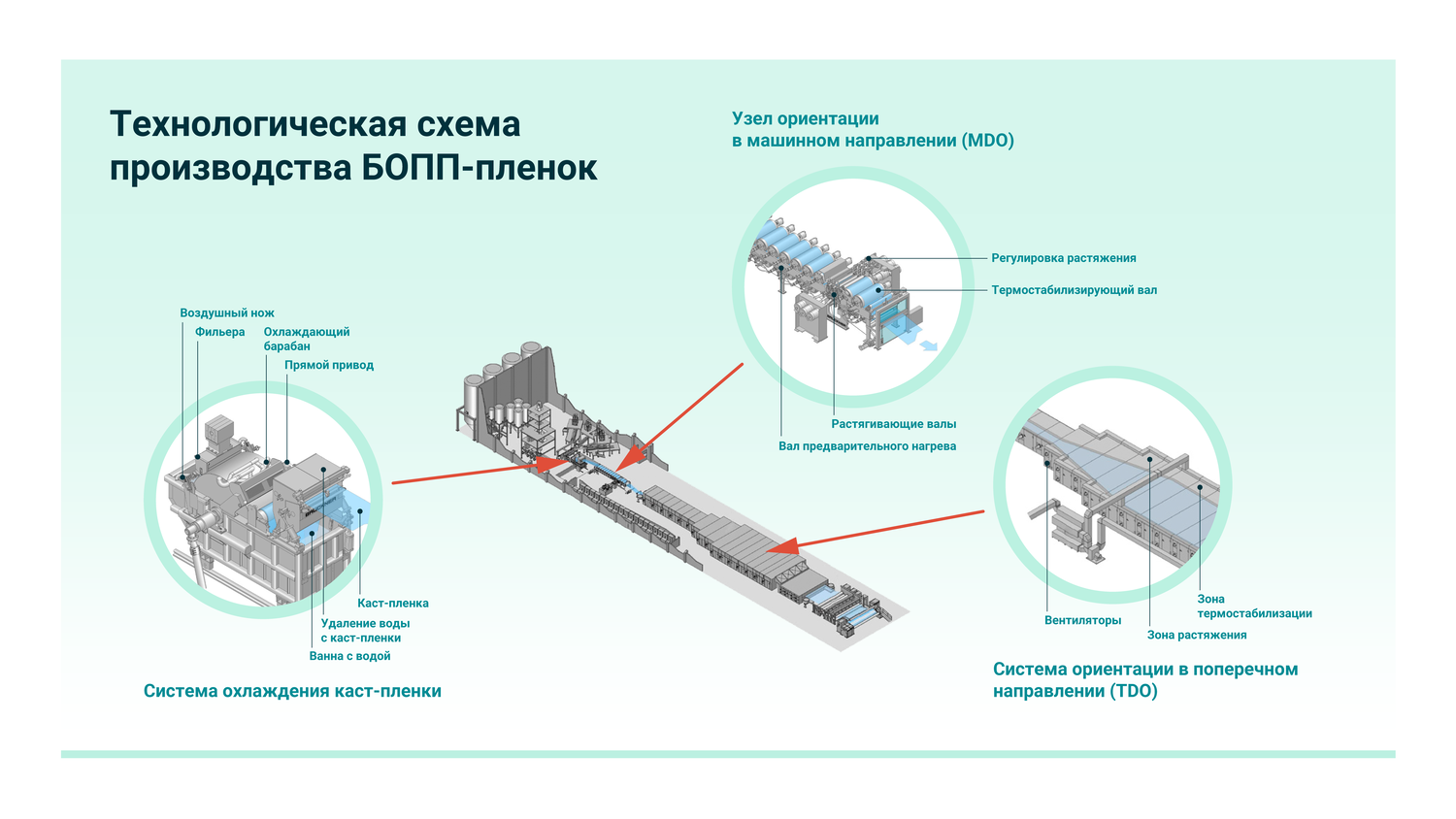

Технологическая схема производства БОПП-пленок и ее основные узлы

Еще одной распространенной технологией производства полиолефиновых пленок, которую мы рассмотрим, является изготовление биаксиально-ориентированных пленок, в процессе которого выполняется ориентация, то есть растягивание предварительно сформированной пленки (листа) в продольном и поперечном направлениях при температурах ниже температуры плавления основного полимера. Ориентация может быть последовательной и одновременной.

Рассмотрим наиболее распространенный процесс последовательной ориентации. Первым этапом является изготовление каст-пленки, данная технология была описана ранее. Каст-пленка проходит через охлаждающую ванну, затем с поверхности пленки удаляются остатки воды. Сухая пленка подается на узел ориентации в машинном, то есть в продольном направлении (MDO). Этот узел состоит из нескольких нагреваемых валов. На первых валах пленка нагревается до температуры размягчения полимера. Далее она подается на валы, вращающиеся с разной скоростью, на которых происходит ориентация пленки в продольном направлении. Разница в скорости между валами определяет степень растяжения, или ориентации. После этого пленка проходит через несколько нагреваемых валов, на которых происходит процесс термофиксации и «закрепления» полученной ориентации.

Следующим этапом является ориентация пленки в поперечном направлении. Для этого пленка подается в так называемую тентерную раму, где по краям зажимается и закрепляется клуппами. Они расходятся в разные стороны по мере продвижения пленки по линии, при этом происходит растяжение пленки в поперечном направлении. Пространство внутри тентерной рамы нагревают с точным поддержанием температуры. После ориентации в поперечном направлении пленка вновь подвергается этапу термофиксации, или отжига, для улучшения стабильности размеров и уменьшения усадки. Температура отжига обычно выше температуры ориентации; пленка остается зажатой во время отжига, чтобы предотвратить усадку и зафиксировать ориентацию. Последующий нагрев пленки ниже температуры термофиксации сохраняет ориентацию и не приводит к термоусадке, то есть пленка сохраняет свои размеры. После поперечной ориентации в тентерной раме пленка охлаждается до комнатной температуры, кромки обрезаются, при необходимости выполняется активация. Готовая пленка наматывается в большие рулоны, которые затем режутся и перематываются на рулончики меньшей ширины и массы.

Кроме ориентации с помощью тентерной рамы, есть другие способы ориентации, например процессы «double bubble» или «triple bubble» и технология MDO. Эта технология заключается в изготовлении пленки из ПЭ или ПП рукавным способом, однако расплав после выхода из кольцевого зазора фильеры не раздувается воздухом, а попадает в ванну с водой, где быстро охлаждается и переходит в твердое состояние. Диаметр полученного рукава равен диаметру фильеры. Вследствие быстрого охлаждения снижается кристалличность полимера. После охлаждения рукав снова нагревается до температуры размягчения и раздувается изнутри, как при изготовлении обычных рукавных пленок; таким образом выполняется ориентация в продольном и поперечном направлениях. После этого рукав снова складывается и проходит этап термофиксации. Пленки, полученные этим способом, имеют более равномерные свойства по сравнению с пленкой, полученной на тентерной раме, но производительность таких линий ниже. По этой технологии можно производить барьерные и термоусадочные пленки.

Технология MDO позволяет получать моно-ориентированные пленки. Эта технология заключается в установке дополнительного узла оборудования на линии производства рукавных пленок между намотчиком и складывающей рамой. Сложенный рукав проходит через систему валов. На первых валах происходит нагрев пленки до температуры размягчения. Далее пленка проходит через валы, вращающиеся с разной скоростью, где происходит ее ориентация. После этого ориентированная пленка проходит через валы, на которых происходит отжиг, или термофиксация. После термофиксации пленка охлаждается на валах охлаждения. Все это повышает ее прочностные, барьерные и оптические свойства.

Наиболее распространенные виды БОПП-пленок

Биаксиально-ориентированные пленки из ПП, или БОПП пленки, получили наибольшее распространение на рынке и имеют широкую область применения. Они используются для пищевой и непищевой упаковки, для производства этикеток и в технических сферах применения.

Благодаря ориентации, БОПП-пленки обладают отличными физико-механическими свойствами (высокой прочностью при растяжении и низким относительным удлинением) и оптическими свойствами, а также хорошей термостойкостью. Виды и некоторые области применения БОПП-пленок приведены в таблице:

Вид пленки |

Применение |

|

|---|---|---|

Пищевая упаковка |

Прозрачная, металлизированная, бело-перламутровая, белая, матовая, и т. д. |

Упаковка для снеков, чипсов, мороженого, шоколада и т. д. |

Непищевая упаковка |

Липкие ленты и декоративная упаковка |

Липкие ленты, упаковка для цветов и подарков |

Этикетка |

Этикеточная прозрачная, бело-перламутровая, металлизированная, белая |

Этикетки для ПЭТ-бутылок, самоклеящиеся и вплавляемые этикетки |

Табачные пленки |

Прозрачная термоусадочная и нетермоусадочная |

«Жесткие» и «мягкие» сигаретные пачки, чайные коробки, упаковка для картонных пачек кондитерских изделий и жевательной резинки |

Технические пленки |

Прозрачные и микропористые пленки |

Конденсаторные пленки, разделительные (сепараторные) пленки для литий-ионных батарей |

Ассортимент выпускаемых на предприятиях СИБУРа полиолефинов для БОПП-пленок представлен в каталоге продукции в разделе «Упаковка»

Заключение

В этом материале мы рассмотрели каст-пленки и БОПП-пленки, технологии их производства и способы применения. Хотя такие пленки дороже в производстве по сравнению с рукавными пленками, они могут обладать уникальными свойствами в зависимости от технологии производства (например, стретч-пленки могут растягиваться до 500%), что делает их незаменимыми для многих применений – от упаковочных стретч-пленок до БОПП-пленок для пищевых продуктов. Ранее мы писали о рукавных пленках, а также подробно останавливались на ключевых свойствах сырья и добавок для производства полиолефиновых пленок.

Комментарии (0)