Считается, что в медицине 3D-печать первыми освоили стоматологи, ведь принтер – это удобный инструмент для изготовления зубных имплантатов. А сегодня врачи во всем мире экспериментируют с 3D-печатью костей скелета, индивидуальных хирургических инструментов и уникальных лекарственных форм для одного пациента. 3D-модели органов используют для подготовки к операциям и для обучения студентов, причем модель органа можно напечатать с изменениями, вызванными той или иной болезнью. Новый импульс применению 3D-печати в медицине дало сопряжение 3D-принтеров и 3D-сканеров, а также ультразвуковых, рентгеновских и МРТ-сканеров. Как итог – всё это существенно снизило цены на предлагаемые решения.

Искусственные зубы не болят

Пионером применения 3D-печати в стоматологии, вероятно, была компания Align Technology. В 1990-х при помощи 3D-принтера она изготавливала каппы (накладки) для зубов, которые необходимы для исправления положения зубов или, например, для их защиты у боксеров. Она же являлась основным разработчиком «элайнеров», заменяющих брекеты – зубных накладок для исправления прикуса, отличающихся меньшей заметностью и большим удобством для пациентов.

Первый печатный зубной имплантат был изготовлен фирмой Layer Wise в 2012-м. В том же году впервые удалось вживить пациенту напечатанную на 3D-принтере титановую нижнюю челюсть. Сегодня и пластиковые, и металлические технологии хорошо отработаны, но они реализованы в принтерах разных типов и у них разные сферы применения. Сто лет назад металлические протезы («золотые зубы») считались вершиной стоматологического мастерства, но теперь 3D-печать из металлов для наружных частей протезов (расположенных над десной) не применяется по очевидным причинам.

3D-печать из специальных полимеров, по физико-химическим свойствам похожих на полимеры в пломбах, позволяет создавать протезы, которые выглядят совершенно естественно и неотличимы по цвету и форме от настоящих зубов.

Печать зубных протезов и их отдельных элементов во многих клиниках поставлена на поток. Современный интраоральный сканер позволяет за полчаса получить CAD-файл с трехмерной моделью всего зубного ряда обеих челюстей. Затем на компьютере создаются 3D-модели элементов будущего протеза, которые принтер напечатает автоматически. При массовом приеме пациентов дороговизна 3D-оборудования компенсируется экономией рабочего времени медиков: например, использование анатомических протезов, напечатанных на 3D-принтере, при оказании хирургической помощи продемонстрировали экономию времени в среднем на 62 минуты (или 3720 долларов США за счет сокращения времени) на каждого пациента! Как правило, благодаря меньшей себестоимости клиника снижает и стоимость услуг по сравнению с изготовлением аналогичных протезов вручную по восковым слепкам.

Моделирование зубного ряда используется и для создания хирургических шаблонов, необходимых для точного позиционирования инструментов и имплантатов во время стоматологических хирургических операций. Такие шаблоны печатают из пластика, а их применение сводит к минимуму риск осложнений и сокращает время типичной операции в среднем на 23 минуты (или 1488 долларов США). Это существенная экономия, если учесть, что в странах с высоким уровнем жизни каждая минута в операционной стоит в среднем около 60 долларов (от 20 до 130). Кроме того, сокращается длительность пребывания пациентов под наркозом.

Полимерные имплантаты повышают качество жизни

Обычные протезы конечностей изготавливаются из металла с пластиковыми и резиновыми вставками или же волокнистых угле- или стеклокомпозитов. Стоимость изготовления таких протезов может составлять тысячи долларов. Для большинства жителей бедных стран протезы за такую цену недоступны и, несмотря на программы государственной поддержки, доступность таких протезов для лиц с ограниченными возможностями всё ещё невелика. Выходом из ситуации стала печать деталей и элементов пластиковых протезов на 3D-принтерах разных типов как из пластиков, так и из металлов.

Переход на 3D-печать при изготовлении имплантатов из полимеров стал важной тенденцией в медицинской индустрии. Этот процесс позволяет создавать высокоточные, индивидуально подогнанные имплантаты, которые идеально соответствуют анатомическим особенностям каждого пациента. Рассмотрим несколько примеров такого перехода:

1. Изготовление индивидуальных черепных имплантатов

Пациентам с травмами головы или врожденными дефектами черепа часто требуются индивидуальные имплантаты для восстановления целостности костей. Традиционно такие имплантаты создавались вручную из титановых пластин, что было трудоемким и долгим процессом. Однако с появлением 3D-печати стало возможным создавать точные полимерные имплантаты на основе КТ-снимков пациента.

Пример

Компания Materialise разработала систему для 3D-печати черепных имплантатов из биоактивного полимера PEEK (полиэфирэфиркетон). Эти имплантаты имеют высокую степень совместимости с тканями организма и обеспечивают отличную интеграцию с костной структурой.

2. Производство межпозвоночных кейджей

Межпозвоночные кейджи используются для стабилизации позвоночника после операций по удалению грыж или опухолей. Традиционные металлические кейджи имели ограничения по форме и размерам, что затрудняло их точную установку. 3D-печать позволила создавать индивидуальные кейджи из биоразлагаемых полимеров, которые постепенно заменяются новой костной тканью.

Пример

В 2017 году компания Nexxt Spine представила серию межпозвонковых кейджей, созданных с помощью 3D-принтера. Эти имплантаты изготавливаются из термопластичного полиуретана (TPU), который сочетает в себе необходимую жесткость и эластичность.

3. Создание имплантатов для челюстно-лицевой хирургии

Челюстно-лицевая хирургия требует высокой степени точности при установке имплантатов, так как малейшие отклонения могут привести к серьезным эстетическим и функциональным проблемам. 3D-печать позволяет создавать индивидуальные имплантаты из биосовместимых полимеров, таких как PLA (полилактид) или PCL (поликапролактон).

Пример

Исследователи из Университета Южной Калифорнии разработали методику 3D-печати имплантатов из PLA для реконструкции лицевых костей. Эти имплантаты идеально подходят по форме и размеру, что значительно упрощает операцию и ускоряет реабилитацию пациента.

4. Протезирование суставов

Замена поврежденных суставов, таких как коленные или тазобедренные, требует точного подбора размера и формы имплантата. 3D-печать сделала этот процесс более эффективным и доступным.

Пример

Британская компания Conformis специализируется на производстве индивидуальных эндопротезов коленных суставов из полимерных материалов. Их продукция отличается высокой степенью соответствия анатомической структуре пациента, что улучшает результаты операций и снижает риск осложнений.

5. Реконструктивная хирургия

Полимерные композитные материалы на основе сополимера молочной и гликолевой кислот могут быть использованы для изготовления структур, обладающих определенной гибкостью. Полимерная база способна со временем полностью и безопасно заместиться здоровой тканью в организме. Это необходимо, например, для пластического восстановления внешней хрящевой ткани в реконструктивной хирургии.

Для создания постоянных протезов костей обычно используется титан. Это не идеальное решение, так как бывают случаи отторжения металла организмом, а изготовление такого протеза недешево. Команда исследователей из Университета Джонса Хопкинса проводит эксперименты с костно-полимерными композитами, пригодными для 3D-печати и одновременно обладающими органической структурой, необходимой для роста натуральных костных тканей. Синтетической составляющей такого материала является поликапролактон – биоразлагаемый полиэфир с низкой температурой плавления. Он прочен, но сам по себе не способствует регенерации костных тканей, поэтому исследователи используют добавки гидроксиапатита – основного минерального компонента костей. Свойства материала подбираются таким образом, чтобы он постепенно и полностью замещался в организме по мере выздоровления пациента.

Примеры успешного перехода на 3D-печать при изготовлении имплантатов из полимеров демонстрируют широкие возможности этой технологии. Она позволяет создавать высокоточные, индивидуальные изделия, которые идеально соответствуют анатомическим особенностям пациента. Это не только улучшает результаты лечения, но и снижает затраты на производство и эксплуатацию медицинских учреждений.

Экономически эффективное решение

Применение 3D-печати для изготовления имплантов и протезов из полимеров обладает рядом значимых преимуществ в стоимостном выражении.

1. Снижение затрат на материалы

Минимизация отходов: 3D-принтер использует ровно столько материала, сколько нужно для создания конкретной части протеза. Это исключает ненужную трату дорогостоящего полимера, который мог бы остаться неиспользованным при традиционных методах производства.

Отсутствие необходимости в дорогостоящем инструментарии: при 3D-печати не требуются специальные формы, штампы или инструменты, что значительно снижает начальные капиталовложения и текущие операционные расходы.

2. Увеличение скорости производства

Скорость изготовления: 3D-печать позволяет создать протез конечности буквально за часы, тогда как традиционные методы могут занимать дни или недели. Это ускоряет процесс доставки готового изделия пациенту, что приводит к повышению удовлетворенности клиента и улучшению репутации производителя.

Меньшее время ожидания: Пациенты получают свои протезы быстрее, что снижает их неудобства и потенциальные медицинские осложнения, связанные с длительным ожиданием.

3. Повышенная точность и соответствие индивидуальным потребностям

Индивидуальность: Каждый протез может быть изготовлен с учетом уникальной анатомии пациента, что обеспечивает идеальное прилегание и функциональность. Это снижает вероятность возникновения проблем с комфортом и подвижностью, что могло бы потребовать дополнительных корректировок и затрат.

Сниженный риск возвратов и переделок: высокая точность 3D-моделей и возможность предварительного виртуального тестирования снижают вероятность ошибок, требующих повторной работы над протезом.

4. Расширение ассортимента и улучшение функциональности

Возможность создания сложных конструкций: 3D-принтеры способны воспроизводить сложные геометрические формы, которые трудно или невозможно реализовать традиционными методами. Это позволяет создавать протезы с улучшенными характеристиками, такими как легкость, прочность и гибкость.

Интеграция электроники и сенсоров: современные 3D-технологии позволяют интегрировать электронные компоненты прямо в структуру протеза, что расширяет функциональные возможности и улучшает взаимодействие пользователя с устройством.

5. Экономия на рабочей силе

Автоматизация процессов: 3D-печать значительно упрощает и автоматизирует процесс производства, снижая зависимость от квалифицированной ручной работы. Это уменьшает затраты на оплату труда и обучение персонала.

Упрощение логистики: поскольку 3D-печать позволяет производить протезы непосредственно на месте, снижается необходимость в транспортировке полуфабрикатов и готовой продукции, что также ведет к уменьшению логистических затрат.

Остановимся подробнее на сокращении рабочего времени медиков как основном факторе экономической эффективности 3D-печати. В последние 10–20 лет в программы ведущих медицинских университетов входит 3D-моделирование. Полученная квалификация позволяет стоматологам, ортопедам и другим специалистам проектировать и затем автоматически изготавливать на 3D-принтере зубные коронки, протезы суставов и другие уникальные объекты гораздо быстрее, чем вручную. В 2024 году в США средняя зарплата стоматолога за один рабочий день составляет от 800 до 1500 долларов, ортопеда – от 1500 до 3000, хирурга – от 2000 до 4000. Эти цифры показывают, какую колоссальную экономию дает технология, ускоряющая оказание помощи каждому пациенту на несколько часов, а иногда и дней.

В начале 2000-х применение 3D-принтеров в медицине считалось экспериментальным. Лучшие модели уже тогда имели приемлемую точность, но их не торопились внедрять в практику, так как этому препятствовали две проблемы.

Во-первых, эти принтеры изначально конструировались для инженерных задач. Они были рассчитаны на печать такими материалами, которые хороши для втулок, шестеренок и прочих механических деталей. И хотя у медиков был полувековой опыт использования полимерных имплантатов (с 1950-х), ранние поколения 3D-принтеров работали с другими марками полимеров, о биосовместимости которых никто не думал.

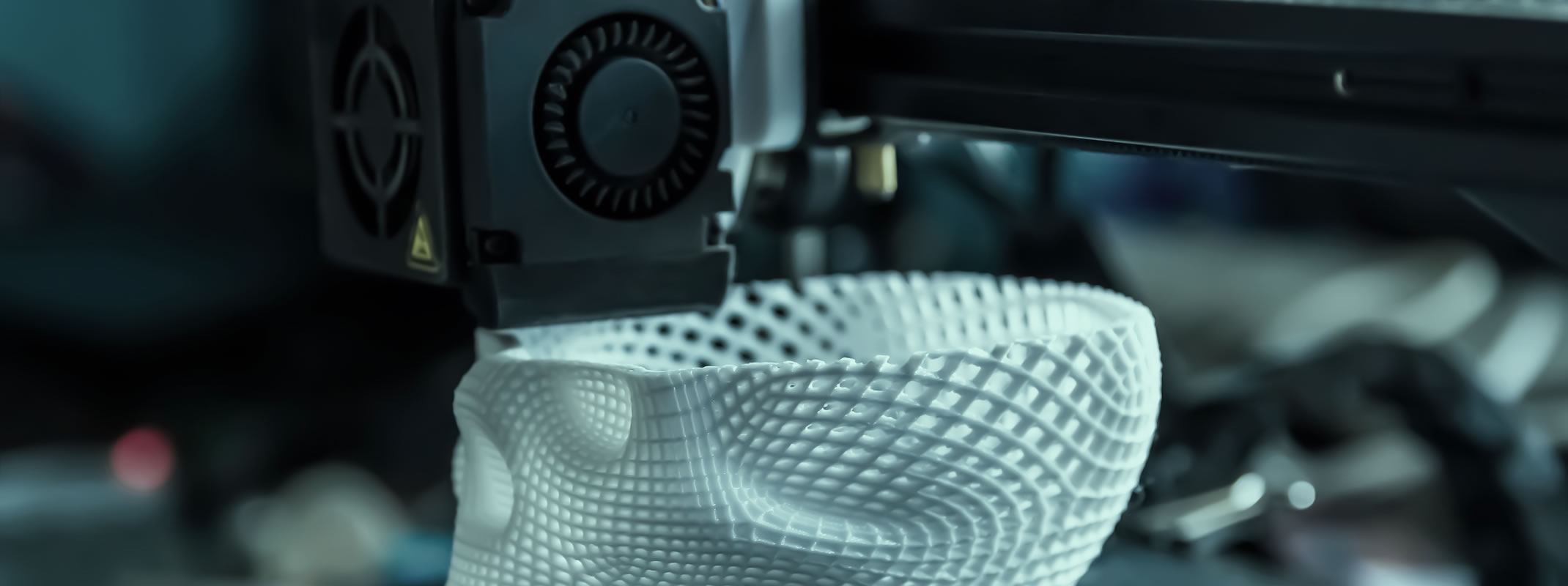

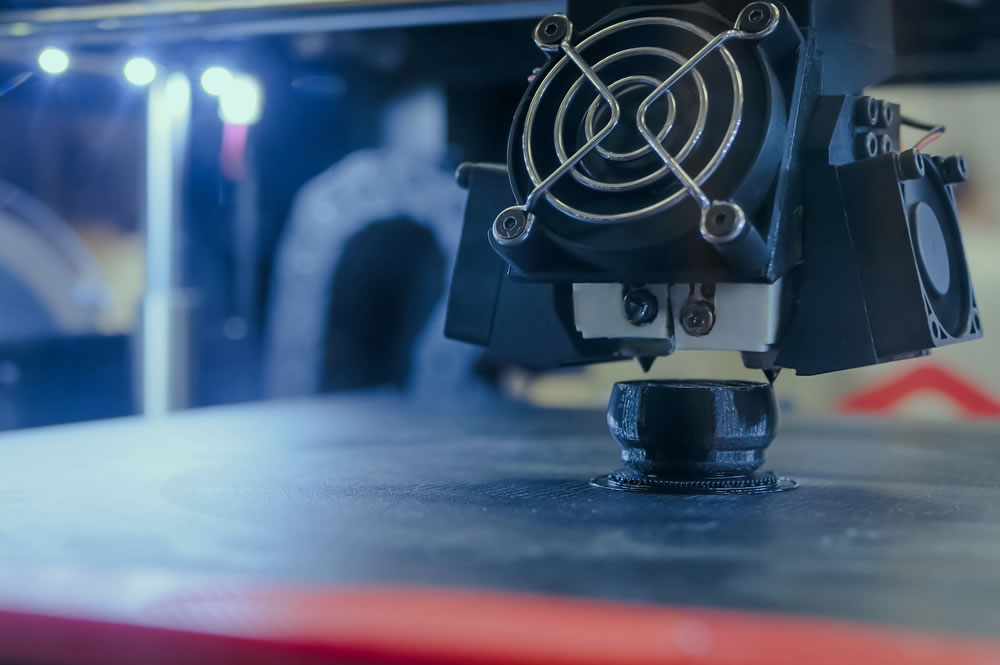

Второй, более серьезной проблемой была недоступность точных 3D-сканеров, необходимых для получения CAD-файлов – трехмерных моделей, то есть чертежей, задающих процесс печати. Принцип работы 3D-принтера очень прост: печатающая головка движется по координатной плоскости, как в обычном принтере, а после завершения очередного слоя сдвигается на шаг (на один пиксель) по высоте. Управлять этим процессом может даже слабый компьютер с тривиальным алгоритмом. Принцип работы 3D-сканера совершенно иной: трехмерная модель сложного объекта (такого, как зубной ряд человека) синтезируется из многочисленных кадров от движущейся цифровой камеры. Для этого нужен алгоритм с огромным объемом вычислений. Компьютеры эпохи Windows 98 не позволяли получать такие модели с требуемой точностью, тем более в реальном времени, на приеме у врача.

Справка

Наиболее популярные современные программы для создания CAD-файлов – FreeCAD и AutoCAD. Среди отечественных программ можно выделить «КОМПАС-3D».

Обе проблемы были постепенно решены к 2010–2015 годам, но только в специализированных моделях принтеров и сканеров, которые многократно дороже бытовых. Полный комплекс сертифицированного медицинского оборудования и ПО для прецизионной 3D-печати имплантатов из биосовместимого полимера (например, полиэфирэфиркетона, PEEK) сопоставим по стоимости с несколькими легковыми автомобилями.

Сегодня 3D-печать используют медики разных специальностей, в том числе для тех задач, где не требуется ни биосовместимость полимера, ни микронная точность. Даже на недорогих 3D-принтерах типа FDM (о них мы расскажем далее) можно изготавливать нестандартные хирургические инструменты, приспособленные для уникальных операций. FDM-принтеры служат и для создания пластиковых макетов органов, которые помогают врачам готовиться к операциям и учить студентов. Такой макет можно напечатать с изменениями органа, вызванными болезнью конкретного пациента.

Международное сообщество E-NABLE, объединяющее инженеров, медиков и ИТ-специалистов со всего мира, разрабатывает и бесплатно публикует в интернете 3D-модели протезов и ортопедических устройств для людей с ограниченными возможностями, прежде всего для детей. Главная цель E-NABLE – улучшать качество жизни инвалидов, предоставляя в общественное достояние надежные и функциональные конструкции протезов, которые легко печатаются и могут быть адаптированы к каждому пациенту. Проект E-NABLE использует принцип открытого программного обеспечения, что позволяет всем желающим участвовать в его реализации и делать добрые дела во всемирном масштабе. Таким образом, основная часть стоимости протеза приходится на пластик, из которого печатаются детали. Как правило, это не более 50–100 долларов.

Продолжение следует...

Комментарии (0)