Ориентируясь на запросы производителей, 25 мая совместно с партнером СИБУРа, компанией «Акцентр», был проведен вебинар, посвященный радиационной стерилизации медицинских изделий. Запись вебинара доступна по ссылке. Предлагаем вашему вниманию его краткое содержание.

Что такое медицинские изделия и как их стерилизуют?

Согласно Федеральному закону от 21.11.2011 № 323-ФЗ «Об основах охраны здоровья граждан в Российской Федерации», медицинским изделием (МИ) является любое изделие, применяемое в медицинских целях. Стерильные МИ (например, шприцы, бинты, флаконы) получают либо методами асептического производства в соответствии с ГОСТ Р ИСО 13408, либо методами финишной стерилизации после упаковки. Согласно ГОСТ EN 556-1-2011, после финишной стерилизации МИ считаются стерильными, если вероятность присутствия в (на) них жизнеспособных микроорганизмов не превышает 1х10–6.

Стерилизация МИ может проводиться как в ЛПУ, так и на промышленных производствах. У промышленной стерилизации есть ряд преимуществ:

- надежность;

- высокая производительность;

- низкая стоимость.

Для стерилизации МИ применяют различные технологии, в том числе радиационные, которые мы рассмотрим.

| Термическая | Химическая | Радиационная | ||

|---|---|---|---|---|

| Стерилизующее воздействие | Насыщенный водяной пар под давлением | Пары окиси этилена (этиленоксида) | Электронный пучок от ускорителя | Гамма-излучение от изотопа Co-60 |

| Регулирующий стандарт | ГОСТ Р ИСО 11134-2000 | ГОСТ ISO 11135-2017 | ГОСТ ISO 11137-1-2011 | |

| Производительность | низкая (малый объем) | высокая | высокая | |

| Длительность обработки | средняя (часы) | длительная (длительная аэрация) | низкая (минуты) | средняя (часы) |

| Экологическая безопасность | высокая | низкая (токсичность и канцерогенность) | высокая | средняя (утилизация Co-60) |

| Объем капиталовложений | низкий | средний | высокий | |

| Операционные расходы | высокие | низкие | низкие | низкие |

| Требования к упаковке | термостойкая и паропроницаемая упаковка | газопроницаемая упаковка | без ограничений | |

| Совместимость с материалами | только термостойкие материалы | не абсорбирующие материалы | высокая | |

Что такое радиация и как она применяется для стерилизации?

Радиация, или ионизирующее излучение – это поток элементарных частиц или атомных ядер, который ионизирует вещество. Ионизация разрушает химические связи и электронные оболочки. В промышленных процессах радиационной стерилизации используется либо естественный радиоактивный распад, либо искусственно генерируемое излучение.

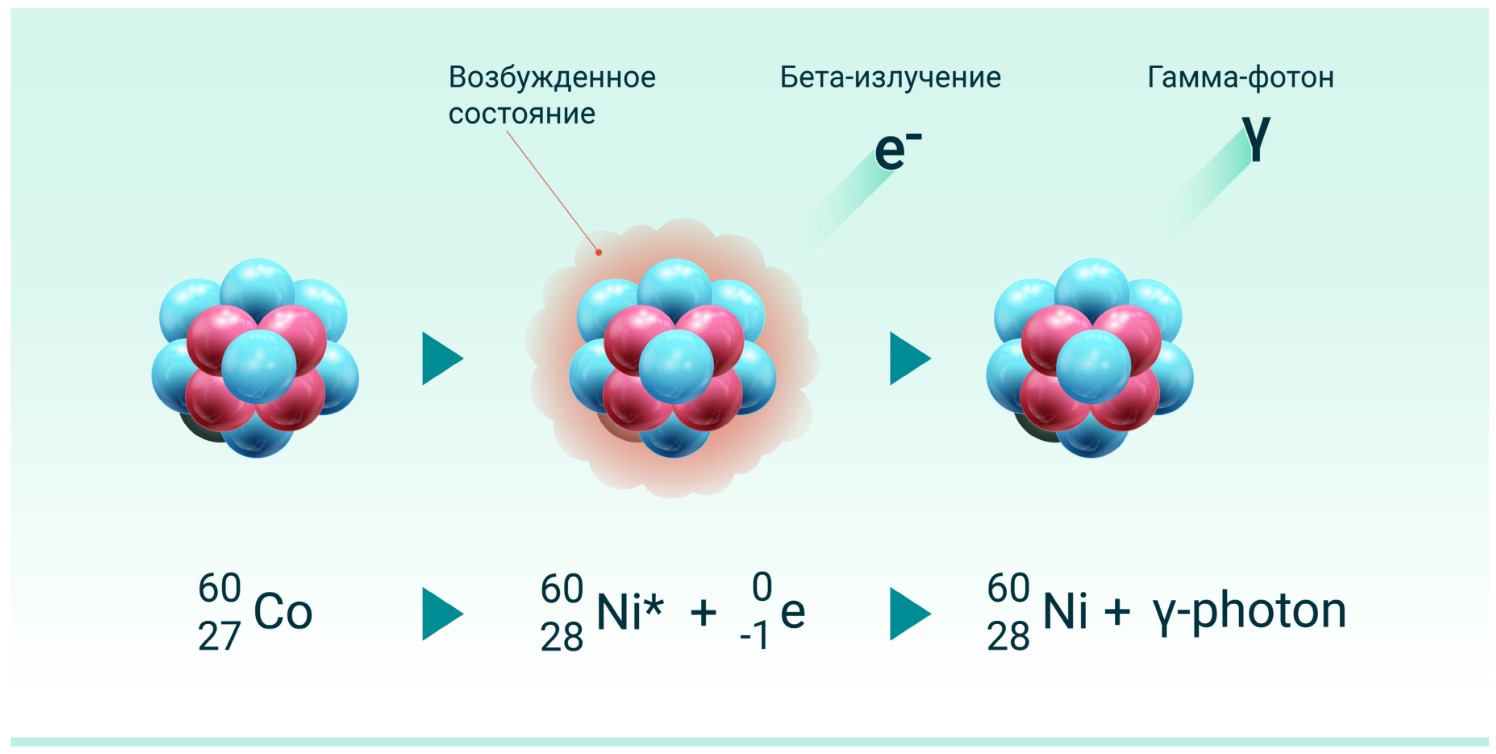

При радиоактивном распаде спонтанно изменяется внутреннее строение нестабильных атомных ядер и испускаются элементарные частицы, гамма-кванты или ядерные фрагменты. Все виды распада можно разделить на три группы: альфа-распад, бета-распад и гамма-распад. При гамма-распаде испускаются фотоны, применяемые в одной из основных технологий радиационной стерилизации. Источник излучения в стерилизационной установке – радиоактивный изотоп кобальт-60, который распадается естественным образом. Его надо заменять по мере падения активности, примерно раз в 10 лет.

Ионизирующее излучение могут генерировать и электротехнические приборы:

- ультрафиолетовые лампы;

- электронно-лучевые трубки;

- рентгеновские трубки;

- ускорители электронов.

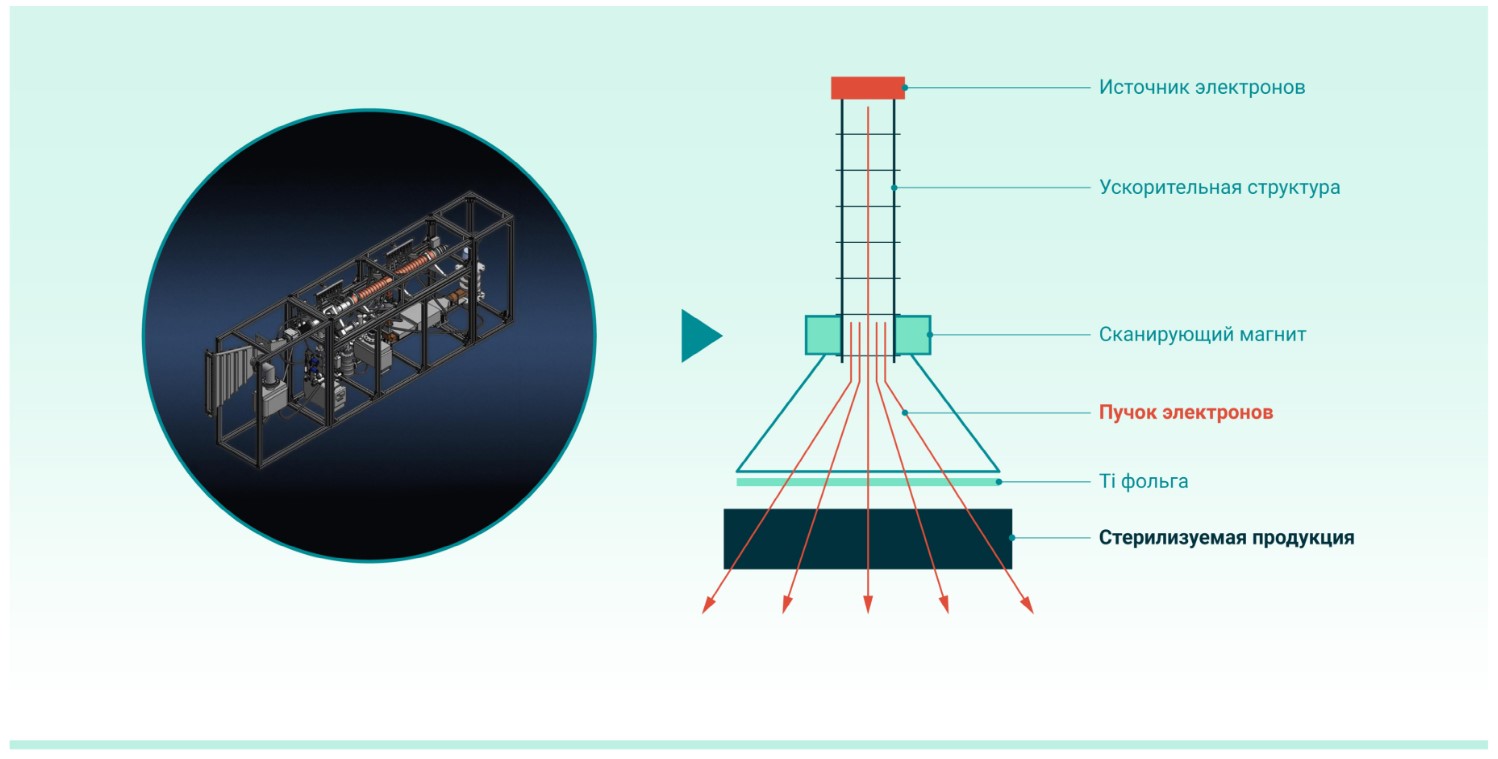

Для радиационной стерилизации МИ используются ускорители электронов. Пучок электронов, генерируемый источником электронов, направляется в ускорительную структуру с высоким вакуумом, где ускоряется и направляется магнитным полем. По сравнению с гамма-излучением, искусственное ионизирующее излучение действует быстрее и его гораздо удобнее контролировать.

| Пучок ускоренных электронов | Тормозное рентгеновское излучение | Гамма-излучение | |

|---|---|---|---|

| Источник излучения | Ускоритель электронов | Ускоритель электронов, преобразуемых в рентгеновское излучение на танталовой мишени | Радионуклидный источник (обычно кобальт-60) |

| Преимущества |

|

|

Высокая проникающая способность излучения |

| Недостатки | Низкая проникающая способность излучения |

|

|

| Технологический процесс |

|

|

|

При любом типе излучения для контроля процесса радиационной стерилизации используется один параметр: поглощенная доза. Это величина энергии ионизирующего излучения, переданная веществу, выражаемая как отношение энергии излучения, поглощенной в данном объеме, к массе вещества в этом объеме. Выживаемость микроорганизмов зависит от поглощенной дозы. Например, доза D10 приводит к снижению колониеобразующих единиц (КОЕ) на порядок. Доза, необходимая для стерилизации конкретного вида МИ, сильно зависит от чистоты материала, из которого они произведены, а также от условий их производства.

Как ионизирующее излучение действует на полимерные материалы?

При действии ионизирующего излучения на полимеры протекают три процесса:

1. Сшивка. Сшивка полимера – физический процесс, модифицирующий молекулярную структуру материала без изменения химического состава вещества. Сшивка используется, например, при изготовлении поливинилхлоридной изоляции кабелей, термоусадочных пленок, пенополиэтиленовых и резиновых изделий.

2. Деградация. Это реакция, протекающая с разрывом связей основной молекулярной цепи и приводящая к снижению молекулярной массы полимера без изменения химического состава. Разорванные связи, как правило, окисляются.

3. Прививка. К основной цепи полимера добавляются боковые ветви, природа которых может быть близка к природе основной цепи или сильно от нее отличаться. Свойства привитых сополимеров в известной мере определяются свойствами полимеров, образующих основную цепь и боковые ветви. В то же время в привитых сополимерах обнаруживаются свойства, которыми ни один из образующих их полимеров не обладает.

| Материал | Допустимый уровень облучения* | Комментарий |

|---|---|---|

| Термопласты | ||

| Акрилонитрил-бутадиен-стирол (АБС) | 1000 кГр | Устойчив к радиации. Нельзя подвергать высоким дозам ударопрочные изделия |

| Ароматические полиэфиры (ПЭТ, ПЭТГ) | 1000 кГр | Очень стабильны, сохраняют прекрасную прозрачность. Рекомендуются для коннекторов «Луер» |

| Бумага, картон, целлюлозные волокна | 100–200 кГр | |

| Фторполимеры | ||

| Тетрафторэтилен (ПТФЭ) | 5 кГр | Выделяет газообразный фтор, распадается на порошок. Нельзя стерилизовать радиационными методами |

| Полихлортрифторэтилен (ECTFE) | 200 кГр | |

| Поливинилиденфторид (ПВДФ) | 1000 кГр | |

| Этилен-тетрафторэтилен (ЭТФЭ) | 1000 кГр | |

| Фторированный этиленпропилен (ФЭП) | 50 кГр | Нельзя стерилизовать радиационными методами |

| Полиакрилы | ||

| Полиметилметакрилат | 100 кГр | Желтеет при 20–40 кГр; цвет частично восстанавливается при старении |

| Полиакрилонитрил | 100 кГр | Желтеет при 20–40 кГр |

| Полиакрилат | 100 кГр | Желтеет при 20–40 кГр |

| Полицианоакрилат | 200 кГр | Адгезивы функционируют при 100 кГр с деградацией свойств менее 30% |

| Полиамиды | ||

| PA-6, PA-66, PA-12 | 250 кГр | Обесцвечивается. Нельзя использовать тонкие пленки и волокна. Необходима сушка перед формованием |

| Поликарбонат | 1000 кГр | Обесцвечивается, прозрачность восстанавливается при старении. Необходима сушка перед формованием |

| Полистирол | 10000 кГр | Устойчив к радиации |

| Полиуретан | 10000 кГр | Отличная прозрачность и химическая стойкость к растрескиванию под напряжением. Необходима сушка |

| Поливинилхлорид (ПВХ) | 100 кГр | Желтеет, можно тонировать для коррекции цвета |

| Поливинилиденхлорид (ПВДХ) | 100 кГр | Желтеет, выделяет HCl |

| Стирол / акрилонитрил (САН) | 1000 кГр | Желтеет при 40 кГр |

| Полиолефины | ||

| Полиэтилен (LDPE, LLDPE, HDPE, UHMPE, UHMWPE) | 1000 кГр | Сшивается: набирает прочность, теряет в удлинении. Весь полиэтилен устойчив к радиации, особенно при низкой плотности |

| Полипропилен | ||

| Гомополимер стабилизированный | 45–100 кГр | Повышается хрупкость |

| Полипропилен (блок или рандом) | 50–75 кГр | Более стабилен, чем гомополимер |

| Гомополимер нестабилизированный | 20 кГр | Нельзя стерилизовать радиационными методами |

| Эластомеры | ||

| Бутилкаучук | 50 кГр | Нельзя стерилизовать многократно |

| Этилен-пропилен-диеновый каучук (EPDM) | 100–200 кГр | Сшивается, слегка желтеет |

| Фторэластомер | 50 кГр | Нельзя стерилизовать многократно |

| Натуральный каучук (изопрен) | 100 кГр | Очень стабилен с системами отверждения серы или смолы |

| Бутадиен-нитрильный каучук | 200 кГр | Нельзя стерилизовать многократно |

| Полиакрил | 50–200 кГр | Нельзя стерилизовать многократно |

| Полихлоропрен (неопрен) | 200 кГр | Нельзя стерилизовать многократно |

| Силикон | 50–100 кГр | Плотность поперечных связей увеличивается больше в пероксидных системах, чем в платиновых |

| Стирол-бутадиен-стирольные каучуки | 100 кГр | Нельзя стерилизовать многократно |

* Уровень облучения, приводящий к незначительному изменению механических свойств.

Марки полимеров СИБУРа, совместимые с радиационной стерилизацией

СИБУР выпускает полимеры, предназначенные для изготовления МИ и совместимые с радиационной стерилизацией. СИБУР также разрабатывает новые радиационно-устойчивые материалы. Если вы занимаетесь производством МИ и хотите подобрать марку полимера, которой нет в основном ассортименте СИБУРа, обратитесь к нашим специалистам по адресу dearcustomer@sibur.ru, и они помогут вам с выбором оптимального материала для вашей продукции.

| Марка | Старое название | Примеры медицинских изделий | Максимальная доза в изделии при стерилизации, кГр |

|---|---|---|---|

| ПЭНП: |

PE5118QM | Пленка для упаковки МИ, колпачки для диализаторов, бутыли, флаконы | 70 |

| ЛПЭНП: |

|||

| ПЭВП: |

Банки, бутыли, флаконы | 70 | |

| Полипропилен: |

Контейнеры для биоматериалов, шприцы, наконечники | 45 | |

| Полиэтилентерефталат |

Вакуумные пробирки для взятия крови, корпуса для диализаторов | 45 |

Валидация процесса стерилизации: что это и зачем она нужна?

Валидация – это проверка всех этапов процесса стерилизации. Валидация документировано подтверждает, что процесс стерилизации, проводимый в пределах установленных параметров, осуществляется эффективно, его результаты воспроизводимы, а продукция получается стерильной.

Валидация процесса радиационной стерилизации необходима:

- При подготовке к регистрации медицинского изделия в Росздравнадзоре (требования о предоставлении сведений о валидации процесса стерилизации содержит Приказ от 19 января 2017 г. N 11н «Об утверждении требований к содержанию технической и эксплуатационной документации производителя (изготовителя) медицинского изделия»).

- Для выполнения требований стандарта ISO 13485 производителями стерильных медицинских изделий, имеющих сертифицированную систему менеджмента качества. Процессы стерилизации являются одними из важнейших операций, поэтому их необходимо валидировать.

- Для того, чтобы продемонстрировать надзорным органам, что процесс стерилизации неизменно выдает стерильный (безопасный) продукт.

- Для уверенности в качестве и безопасности своих изделий.

Эффективность стерилизации нельзя на 100% проконтролировать методом проверки и тестирования готовой продукции. Невозможно проверить на стерильность каждый экземпляр МИ без ущерба для дальнейшего применения. Поэтому контролируются не все готовые МИ, а процессы стерилизации, и стерилизационное оборудование регулярно обслуживается.

Выживаемость микроорганизмов почти экспоненциально зависит от степени стерилизующего воздействия. Поэтому всегда есть вероятность того, что какой-то микроорганизм может выжить даже при сильном воздействии. Стерильность любого экземпляра МИ, взятого из группы изделий, прошедших стерилизацию, не может быть гарантирована на 100%, а стерильность всей группы выражается вероятностью наличия жизнеспособных микроорганизмов в МИ.

Валидация процесса стерилизации начинается со сбора входных данных и определения выходных данных. Сбор входных данных осуществляется на основе исходной информации:

- технические условия, международные и национальные стандарты, законодательные и другие обязательные требования;

- технологические возможности стерилизующей организации, требования к компетентности разработчиков.

К выходным данным относятся:

- результаты валидации, в том числе функциональные и эксплуатационные параметры, характеристики безопасности и надежности изделия;

- рекомендации по смене упаковки, укладки продукции; моделирование другой упаковки;

- информация о методах и средствах проверки;

- критерии приемки.

Принципиальная схема валидации процесса стерилизации приведена ниже:

Что случится, если валидации не было или она проведена неправильно?

Основной риск нарушения качества процесса стерилизации – появление нестерильных медицинских изделий, приводящих к развитию внутрибольничных инфекций (ВБИ). Они являются колоссальной проблемой для системы здравоохранения!

Появление нестерильных МИ возможно, если готовые МИ получили дозу излучения, которая меньше стерилизующей дозы.

Если готовые МИ получили дозу излучения, которая больше максимально допустимой дозы, они могут оказаться испорченными или возможно изменение их свойств, например:

- пожелтение продукции из марли, вздутие и разрыв индивидуальной упаковки;

- снижение разрывной нагрузки;

- пожелтение и помутнение полимерных МИ;

- рост ложноотрицательных срабатываний тест-систем на основе ПЦР из-за снижения уровня pH;

- выделение формальдегида;

- пожелтение и деформация изделий из ПЭТФ, нарушение герметичности.

Для контроля максимально допустимой дозы проводятся лабораторные испытания облученных образцов:

- по санитарно-химическим показателям по ГОСТ Р 52770 (изменение величины рН вытяжки, УФ-поглощение, формальдегид);

- на цитотоксичность, на раздражающее действие, на гемолитические свойства по серии ГОСТ ISO 10993;

- на соответствие требованиям ТУ (внешний вид, герметичность, разрывные нагрузки, сопротивление отслаиванию липкого слоя).

На стерильность продукции влияет не только валидация стерилизации, но и ряд других факторов:

- микробиологическое состояние сырья и (или) компонентов;

- валидация и текущий контроль используемой методики очистки и дезинфекции;

- контроль окружающей среды, в которой продукция производится, собирается и упаковывается;

- контроль оборудования и процессов;

- контроль персонала и его гигиены;

- упаковочные материалы и способы упаковки;

- условия хранения продукции.

Практические вопросы о валидации

При валидации процесса стерилизации обычно оформляются следующие документы:

- Инструкция по радиационной стерилизации: выдается на конкретное МИ.

- Технологический регламент процесса радиационной стерилизации: оформляется на конкретную радиационную установку для каждого вида изделий, различающихся укладкой в транспортную тару, весом, габаритами и т. д.

- Отчет по валидации процесса стерилизации.

- Информация о параметрах МИ (наименование, состав, назначение, размеры, вес, укладка и т. д.).

- Информация об установленном диапазоне доз Dст – Dмакс. доп.

- Информация о реализации данного диапазона на конкретной РТУ.

- Информация о валидации (о квалификации РТУ).

- Информация о режиме рутинной стерилизации (при ревалидации – за межвалидационный период).

- Информация о квалификации сотрудников, проводящих стерилизацию.

- Информация об основном и вспомогательном оборудовании.

- Информация о контроле производства.

- Дата ревалидации.

Отчет оформляется на конкретную радиационную установку для каждого вида изделий, различающихся укладкой в транспортную тару, весом, габаритами и т. д.

Валидировать процесс стерилизации рекомендуется на финальной стадии формирования технических условий перед проведением испытаний для регистрации МИ. Обычно валидация занимает 3–4 месяца. Ее стоимость зависит от количества видов изделий, от их конструкции и типоразмеров, от количества поставщиков материалов, в том числе упаковочных.

Эффективность процесса стерилизации необходимо поддерживать. Согласно ГОСТ ИСО 11137-1 для этого необходимо периодически проводить следующие мероприятия:

- Контроль бионагрузки с целью определения количества микроорганизмов, присутствующих в продукции, в сравнении с заданным количеством согласно инструкции по радиационной стерилизации.

- Аудит стерилизующей дозы с целью контроля радиационной устойчивости бионагрузки на продукции.

Согласно ГОСТ 8.651 и РМГ-135 валидацию процесса стерилизации нужно проводить раз в год.

Комментарии (0)